Hlavním úkolem podniku je plnění předepsaného výrobního plánu. Na tomto plnění spolupracuje i energetik tím, že stále zajišťuje pravidelnou dodávku energie na pracoviště. Opravy a údržbu energetických zařízení musí řídit tak, aby tím netrpěl chod podniku. Proto také energetické údržbářské dílny (elektřina, pára, plyn, vzduch) mají podléhat energetikovi. Energetik úseku (dílny) musí pamatovat v údržbě i na zdánlivé maličkosti, které se mnohokrát znovu a znovu objevují, a mohou tím vést k velikým ztrátám (oprava těsnění a kohoutů, ucpané odpady, údržba baterií, úzkostlivě pečlivé opravy tepelné izolace).

Je samozřejmé, že s rozvojem nové techniky a zlepšovatelského hnutí v energetice (tedy s růstem iniciativy pracujících) roste i význam dobré spolupráce mezi energetikem a dělníky. S návrhy na různá zlepšení v oblasti energetiky, s kritikou nedostatků, s žádostí o radu se pracující obracejí především na energetika. V mnoha případech záleží výsledek na tom, s jakým postojem se hned na počátku setkají. Jen správné tvůrčí spojení mezi dělníky a energetikem se promítne příznivě i do výrobního procesu, do růstu životní úrovně.

Jaká jsou základní práva a povinnosti energetika v závodě?

- Kontroluje spotřebu energie (tedy způsob jejího užívání) na všech pracovištích. K tomu musí dostat potřebné podklady plánovací, výrobní a technologické.

- Vydává směrnice a pokyny, jak správně hospodařit energií.

- Podrobí přísné kontrole příděl energie tam, kde se soustavně špatně hospodaří nebo porušuje plán odběru energie.

- Předkládá podnikovému řediteli návrh na potrestání kterékoli osoby v podniku pro porušení kázně v hospodaření energií.

Energetik spolupracuje s plánovacím odborem (plány výroby a spotřeby energie, údržby zařízení, normy spotřeby, souhrnné zprávy), s odborem investiční výstavby (návrhy na výstavbu, obnovu, rekonstrukcí) s výrobně dispečerským odborem (diagramy odběru s komentářem, revize energetických zařízení, jako tlakových nádob, i jiných zařízení, operativní hlášení). Dále se snaží o úzkou spolupráci s odborem hlavního technologa (racionalizační návrhy na změny výrobních postupů se zřetelem k hospodaření energií), s odborem hlavního mechanika (plány oprav energetického zařízení), s referátem bezpečnosti práce (jak odstranit závady, posudky zatížených pracovních poměrů), se zásobovacím odborem (plán zásobování podniku energií, normativy zásob paliv aj., požadavky na opravu a údržbu), a hlavně s dílnou (přímé předpisy pro odběr energie, diagramy odběru atd.).

Zvlášť důležitá je úloha energetika v bezpečnosti práce. Montérům i technikům je třeba stále připomínat zásady bezpečnosti práce, protože jejich opatrnost časem ochabne. Zacházejí jako odborníci s elektrickým zařízením bezstarostně a lhostejně, a to bývá hlavní příčinou úrazů. Odborník přijde k úrazu nejčastěji z podceňování skutečného nebezpečí, z roztržitosti, ovšem i vinou jiné osoby, vadou zařízení aj.

Účinnost strojů

Když spálíme v motocyklu za 1 Kč benzínu, svezeme se vlastně za 8 haléřů. Zbytek, to je benzín za 92 haléřů z každé koruny, neužitečně ohřívá okolní krajinu.

Je to tím, že pro jízdu vpřed se u motocyklu zužitkuje jen 8 % přivedené energie, ostatní energie uniká žhavým výfukem, chlazením motoru, třením aj. Říkáme, že účinnost je 8% nebo součinitel účinnosti je 0,08 (protože 1 % = 0,01). Lokomotiva má účinnost jen 5 %, nejlepší tepelné motory, některé diesely, mají dnes účinnost 35 %. Stále ještě asi 65 % přivedené energie se ztrácí. Teprve když výfukovým plynem ohříváme vodu k topení, k mytí apod., účinnost se zlepší. V tom je veliká příležitost pro energetika tam, kde mají samostatné větší motory: využít jejich odpadového tepla co nejlépe.

Neumí-li topič přikládat, nechává zbytečně déle otevřená dvířka topeniště. Tím vběhne dovnitř mnoho chladného vzduchu a účinnost klesá např. o 5 %. Z každých 100 kg uhlí se tím 5 %, tj. 5 kg ztrácí. Tak může činit ztráta jen špatným otvíráním dvířek desítky tun uhlí ročně. Bylo změřeno, že při ručním přikládání mohou ztráty tepla dosáhnout i 15 %, tedy 15 kg z každých 100 kg uhlí. Tak může nepoučený topič protopit milióny!

Účinnost = využitá energie/přivedená energie; aby vyšla v %, násobíme stem.

Příklad. Do stroje se přivádí výkon 10 kW, stroj využívá výkon 9,7 kW. Jeho účinnost = 9,7 : 10 = 0,97, v procentech 97 %.

Ztráty 100 % – 97 % = 3 %.

Vždy hledíme, aby byla účinnost co nejvyšší. Všude, kde narazíme na malou účinnost, hledáme příčinu a snažíme se ji napravit: zmenšíme ztráty tepla izolací, zmenšíme ve stroji lepším mazáním, vyhladíme povrchy, které se po sobě třou, zvolíme výkon elektromotoru tak, aby byl plně zatížen, atd.

Poznámka. Účinnost nesmíme zaměňovat s účiníkem. Účiník cos ϕ se vyskytuje jen v elektrotechnice, kdežto s účinností počítáme u všech strojů a zařízení. Elektromotor má tedy účiník i účinnost, soustruh má jen účinnost, např. 70 %. To značí, že 30 % přivedené energie se v něm ztrácí třením aj.

Malá účinnost zařízení je z nejvážnějších příčin velkých a trvalých ztrát. Pojem „špatná účinnost“ však musíme správně a široce pochopit. Jsou to i nečistá nebo silně zaprášená svítidla a okna, zanesené výhřevné plochy kotlů, a všech výměníků tepla, netěsná potrubí, špatné kontakty, kapající vodovod i chod strojů s hlukem nebo naprázdno, nedodržení předepsané teploty nebo vlhkosti i špatné odsávání u brusky, nedodržení technologického postupu i nevyužitá ložní plocha pecí, obrábění malých součástí na velkých strojích, doprava malých břemen těžkými jeřáby atd.

Znakem špatné účinnosti je i nevýhodné použití některých druhů energie, např. vytápění elektřinou tam, kde lze výhodně použít páry, používání stlačeného vzduchu k pohonu tam, kde můžeme použít elektřiny nebo páry (stlačený vzduch je z nejdražších energií), atd.

To, že je třeba hospodařit, uzná každý. Mnohý člověk si však často neuvědomí, jak sám hospodaří špatně. Je přesvědčen, že hospodaří dobře a že to už lépe nejde, a zatím energií přímo plýtvá. V takovém případě více než dlouhé výklady pomohou názorná fakta. Stačí zamontovat měřicí přístroj a jeho překvapující výsledek přesvědčí o pravém stavu věci.

Je třeba zajistit, aby úsilí o hospodárnější využití paliv a energie nebylo přechodným zjevem. Všichni si musíme stále uvědomovat (a proto je to třeba připomínat i odborníkům), že hospodaření s energií patří k hlavním úkolům při zvyšování produktivity práce.

Příčiny ztrát zjistíme, sledujeme-li cestu energie od výroby k spotřebě. Energie se ztrácí:

při výrobě (kotelny, parní motory, plynárny, spalovací motory, vodní motory, kompresorové stanice, generátory, měniče, hydraulické stanice, skládky, akumulátorové zdroje atd.);

při rozvodu (vedení parní, plynové, elektrické, vodovodní, počítaje v to i transformovny, měnírny, přečerpávací, čisticí, spínací stanice atd.);

při spotřebě (elektromotory, ohřívací a tavicí zařízení, vytápěcí zařízení, elektrolýza, spotřebiče vody, chladicí a mrazicí zařízení, spotřebiče páry, stlačeného vzduchu, elektřiny, paliv atd.).

Příklad propočtu špatné hospodárnosti důlního čerpadla. Čerpadlo dodalo 36,5 m3 vody za 16 min do výtlačné výšky H = 357 m. Registračním wattmetrem byl změřen příkon elektromotoru N = 280 kW. Účinnost motoru je úm = 0,945; skutečný výkon motoru

Ns = úm . N = 0,945 x 280 = 265 kW; to je 102 x 265 = 27 030 kpm/s.

Skutečný průtok je 36,5 : 16 = 2,28 m3/min, čili 2280 : 60 = 38 litrů za s = Q.

Účinnost čerpadla úč = QH/Ns = 38 x 257/27 030 = 0,502.

Normou stanovená účinnost tohoto čerpadla má být úč1 = 0,7; správně by měl být výkon motoru čerpadla (na hřídeli)

N1 = Q .H/102 .úč1 = 38 x 357/102 x 0,7 = 190 kW

Ztráta zhoršenou účinností je 265 – 190 = 75 kW. Pracuje-li čerpadlo za měsíc 117 hodin, je ztráta práce za měsíc 117 x 75 = 8775 kWh.

Energetická účinnost dílny

Všemi prostředky se musíme snažit zvětšit účinnost strojírny a její energetické základny. Každá desetina procenta znamená obrovské úspory. Nejlépe k tomu přispívá podrobný rozpis všech ztrát do přehledné tabulky. Probíráme pak jednu ztrátu po druhé a hledáme nápravu. Tak zlepšujeme postupně dílčí účinnosti odstraňováním na pohled maličkých závad, tím se podstatně zlepší celková účinnost.

Spotřebu energie měříme:

- při běhu hnacích motorů naprázdno,

- při běhu motorů a hnaných strojů naprázdno (nezatížených),

- při běhu zatížených strojů.

Odečteme-li od výkonu spotřebovaného při běhu se zatížením (např. 10 kW) výkon při běhu naprázdno (např. 7,7 kW), dostáváme užitečný výkon (zde 2,3 kW). Vyjádříme pak jeho velikost v %; 2,3 kW je 23 % z 10 kW. Jsou-li ztráty třením ve strojích např. 20 % (stroje mají účinnost 0,8), celková účinnost 23 % se zmenší na 0,8 x 0,23 = 18,4 %.

Vidíme, že 100 – 18,4 = 81,6 % energie se ztrácí; jen 18,4 % se využije k užitečné práci, je tedy mnoho příležitostí k zlepšení.

Úpravami, opravami, lepším seřízením, náležitým zatížením elektromotorů, mazáním, izolacemi atd. zmenšíme ztráty na všech místech, kde přichází energie nazmar. Pak celé měření opakujeme a sledujeme, kde a jak se účinnost zvětšila. Všemi prostředky se tak snažíme o zvětšení účinnosti třeba jen o desetiny %. Občas musíme měření opakovat a porovnávat se staršími údaji v přehledných tabulkách, abychom zajistili, zda se někde účinnost nezhoršuje.

Tabulkami dlouhodobého vývoje účinnosti sleduje energetik chod dílen. Může tím spolehlivěji plánovat opravy, navrhovat zhospodárnění, protože má stále celkový přehled o chodu a ztrátách ve strojích.

Účinnost elektromotorů

Účinnost elektromotoru závisí na jeho zatížení i na jiných vlivech, též na druhu proudu.

Klesá-li zatížení elektromotoru pod hodnotu, na kterou byl motor postaven, klesá i jeho účinnost. Proto dbáme na to, aby elektromotory pracovaly v té oblasti zatížení, kde mají příznivou účinnost. Nesmíme tedy k strojům dávat o mnoho silnější elektromotory. Tím zdražujeme motor i jeho provoz, protože zhoršíme účinnost i účiník.

Mnoho měření z praxe dokázalo, že četné elektromotory nejsou správně zatíženy, a proto jsou špatně využity. Nebývá známo, že elektromotor se může na chvíli bez poruchy přetížit.

Energetik musí zatížení motorů pravidelně kontrolovat. Jsou známy případy, kdy třeba i veliký hlavní motor po celá léta pracoval se špatnou účinností, protože většina hnaných strojů byla jen málo zatížena nebo neběžely všechny současně, a tak byl motor příliš silný. Tím vznikají velké ztráty energie, které se dají celkem lehko odstranit. Změříme průměrnou spotřebu příkonu a podle ní volíme motor.

Obtížněji určujeme velikost motoru pro novou instalaci. Jsme odkázáni na údaj dodavatele zařízení. Zkušenost ukazuje, že tyto údaje jsou zpravidla o něco vyšší, než je opravdu třeba; zvlášť pečlivě musíme odhadovat výkon motoru, který má pohánět celou skupinu strojů. Stroje totiž nejsou stále plně využity a zatíženy, některé stojí, jiné jsou i na chvíli přetíženy. Stačí společný motor mnohem slabší, než je součet výkonů všech strojů. Proto výkony pravidelně měříme, abychom o nich měli spolehlivý přehled.

Změříme-li, že je motor na stroji příliš silný (bere ze sítě např. 6 kW, ač je to motor na 10 kW), musíme buď zvětšit zatížení stroje (např. u soustruhu pracovat větší rychlostí a většími posuvy) nebo motor vyměníme za menší. Pracuje-li motor jen občas a proto se může lépe chladit, dovolíme i větší přetížení (např. při soustružení velkým posuvem podle Kolesova, kdy na několik vteřin soustruh přetížíme).

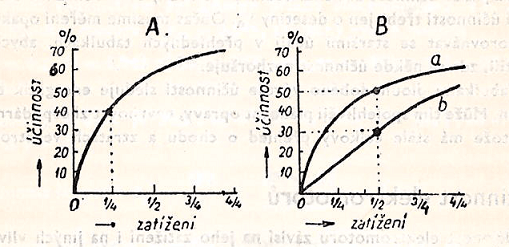

Obr. Účinnost soustruhu se samostatným pohonem (A) na zatížení. Při zatížení na na ¼ mormálního výkonu je účinnost jen 40 % = 0,4. (B) celková účinnost obráběcího stroje poháněného od transmise v závislosti na zatížení: a – je-li účinnost motoru při každém zatížení stejná; b – je-li motor zbytečně silný. Při zatížení na ½ je v případě b účinnost jen 30 %, ztráty jsou 70 %.

Kolísá-li výkon požadovaný strojem, volíme jako nejlepší ten výkon, při kterém motor pracuje nejdéle a s nejvyšší účinností.

S tím, že hnané stroje jsou špatně a nerovnoměrně využity, nesmí se ovšem energetik spokojit jako s neměnným faktem. I když nemá přímo na starosti organisaci práce strojírny, musí na závady upozornit. Přispěje tím k zlepšení přísunu materiálu, ke zkrácení vedlejších časů, k lepšímu využití kapacity strojů. Tím roste produktivita práce celé dílny. Snad je to na pohled nezvyklé, aby energetik nutil technologická oddělení ke konstrukci lepších nástrojů a přípravků, k zavádění vyšších řezných rychlostí a novátorských pracovních metod, k mechanizaci upínání a měření; to vše je nedílnou částí jeho práce, neboť právě na hospodaření energií můžeme kontrolovat, jak celá dílna pracuje.

Proto také energetik spolupracuje při modernizaci a úpravách starších strojů. Stavíme-li ke stroji samostatný motor místo řemenového náhonu, zesilujeme-li motor u stroje, upravujeme-li jiné rychlosti, musíme přihlížet k tomu, aby se celková účinnost dílny nezhoršovala. Dosáhneme toho tím, že stroje budou naplno zatíženy a co možná stále v chodu.

Poznámka: Příkon elektromotorů snadno změříme. U stejnosměrného proudu se výkon vypočítá znásobením voltů a ampérů, které motor odebírá. Např. při běhu naprázdno bral motor U = 440 V, I = 0,67 A. Příkon v koncích N = UI/736 = 440 x 0,67/736 = 0,4 k.

Zatížený motor spotřeboval U = 442 V, I = 4,3 A. Příkon N = 442 x 4,8/736 = 2,8 k. Obvykle se počítá, že v zatíženém obráběcím stroji jsou ztráty třetím asi dvakrát větší než při běhu naprázdno. K užitečné práci zužitkuje tento stroj 2,8 – 2 x 0,4 = 2 koně.

Podobně počítáme i u trojfázových motorů, kde platí pro výkon v k vzorec N = 1,73 UI cos ϕ je uveden na štítku motoru.

Účinnost tepelných motorů

Tepelné motory jsou parní (parní stroje a turbíny i s kotelnami) a motory spalovací (plynové, benzínové, diesely na naftu a motorové oleje atd.). Spalovací motory mají lepší účinnost než parní, spotřebují však dražší kapalná nebo plynná paliva. Velké diesely mají účinnost až 35 %.

Účinnost parní centrály záleží hlavně na účinnosti kotle, která je u velkých kotlů s trvalým provozem až 85 %, s přerušovaným provozem 65 % i menší, a na účinnosti vlastního motoru, která je tím větší čím vyšší je tlak a teplota páry, čím nižší je tlak v kondenzátoru a čím lépe motor využije tepla; obvykle je 8 až 25 %.

Příklad. Výkon plamencového kotle je 1500 kp/h nasycené páry, s předehříváním napájecí vody na 40o C. Kotel by teoreticky spotřeboval beze ztrát za 1 h např. asi 940 000 kcal tepla. Kdyby se v něm spalovalo černé uhlí o výhřevnosti 7000 kcal/kp, byla by teoretická spotřeba uhlí 940 000 : 7000 = 134 kp/h.

Při správném topení a dobrém udržování má kotel účinnost 75 %. Skutečná spotřeba uhlí 134 : 0,75 = 179 kp/h. Není-li kotel v pořádku a topič špatně topí, může účinnost klesnout na 55 %. Tím stoupne spotřeba uhlí na 134 : 0,55 = 244 kg/h, čili za každou hodinu se spálí o 244 – 179 = 65 kg uhlí víc. Kdyby byl kotel v provozu např. 300 dní v roce po 10 h, ztratí se za rok zhoršenou účinností 3000 x 65 = 195 000 kg uhlí. Na jediném kotli tak vzrostla spotřeba uhlí o 195 tun za rok jen tím, že účinnost kotle klesla ze 75 % na 55 %.

Těmto ztrátám můžeme zabránit pečlivým dodržováním předpisů o obsluze, o udržování a provozu parních kotlů. Některé z těchto předpisů se mohou zdát na první pohled malicherné, např. příkaz jakou vrstvu paliva udržovat na roštu; zkušenost však ukazuje, že na jejich úzkostlivém dodržení záleží hospodárnost celé centrály. To si musí uvědomit zvláště topič, proto vyžaduje povolání topiče vysoké kázně a odborného vzdělání i politického uvědomění. Nikdy pak na to nesmí zapomínat energetik, jemuž je svěřena pravidelná kontrola. Důležitá je právě pravidelnost a vytrvalost péče, neboť i dobré zařízení se může časem zhoršit, když se jeho práce pravidelně nekontroluje. Vznikají tím ztráty, o nichž dlouho nikdo neví.

U kotlů nepečujeme pouze o topeniště, ale i o čistotu výhřevné plochy (popílek, kotelní kámen aj.). Značných úspor se dosáhne ohříváním napájecí vody kouřovými plyny. Ohřejeme-li např. u kotle o výkonu 2 t/h páry o tlaku at napájecí na 70 oC, ušetříme 7 % paliva. Když napájecí vodu ohřejeme na 120 oC, ušetříme 15 % paliva.

Potrubí k rozvodu páry chráníme proti tepelným ztrátám izolací, která nesmí mít trhliny, nesmí vlhnout a opadávat. Z jediné příruby na parním potrubí o průměru 100 mm pro páru tlaku 15 at vyzáří, není-li izolována, za hodinu asi 450 kcal tepla. To odpovídá roční ztrátě 870 kg černého uhlí při nepřetržitém provozu! Teprve takový výpočet nám ukáže důležitost tepelné izolace. Jeden nechráněný přírubový spoj znamená ztrátu téměř tunu uhlí za rok. Na potrubí bývají stovky těchto spojů.

Příklad zlepšení účinnosti parního kotle. Značných úspor paliva se dosáhlo úpravou samočinného přikládání, kontrolou spalování, zabudováním ohříváků napájecí vody, nahrazením pístových napáječek s volným výfukem páry samočinnými napáječi nebo elektrickými čerpadly a svodem veškerých kondenzátů zpět do kotelny. Moderní automatické kotle mají mnohdy o 25 % lepší účinnost než staré kotle, je však třeba současně s renovací řešit úpravy napájecí vody.

Účinnost dieselů

Účinnost dieselů hledíme udržet na zaručené výši, uvedené výrobcem. Spotřeba paliva a maziva má odpovídat zaručeným hodnotám.

Je důležité zamezit poruchám provozu, které znamenají ztráty pracovních hodin. Jedna z příčin poruch je nečisté palivo.

Vstřikovací čerpadla a trysky jsou zhotoveny velmi přesně. Vůle mezi písty a pouzdry se pohybují v mezích 0,002-0,004 mm. Proto je třeba, aby palivo bylo velmi dobře čištěno, nemá-li se píst palivového čerpadla nebo jehla vstřikovacího ventilu zadřít.

V jedné tuně paliva je normálně 100 až 200 p mechanických nečistot (p = pond, jednotka váhy, síly, místo dřívějšího gramu g), které jsou různě velké a mají odlišné složení. Zvláště škodí prach z křemene obsažený v nečistotách, a to do velikosti zrnek 0,001 mm v rozsahu až 55 % a do velikosti 0,005-0,01 mm v rozsahu až 70 %.

Nejjemnější částice se v palivu obalí vrstvou smoly na asfaltu, a tím se zmenší jejich specifická váha tak, že se velmi pomalu usazují. Aby se palivo dobře ustálo, je třeba asi 80-90 hodin. Ustálé palivo se odebírá tak, že odčerpáváme horní vrstvy paliva z nádrže, a to nejvýše tři čtvrtiny paliva; ostatek vypustíme do jiné nádrže, ve které se tyto zbytky ustávají. Nejlépe se budeme řídit těmito pravidly:

- Palivové nádrže máme plnit jednou denně odstálým a pročištěným palivem.

- Palivová nádrž nesmí být vyčerpána do dna. Máme odebrat nejvýše 75 % obsahu nádrže, ostatek vypustit do jiné nádrže.

- Před spuštěním motoru je třeba kontrolovat stav oleje a odvzdušnit čističe paliva.

- Palivové nádrže (zvláště u motorů traktorových a automobilních) čistíme tak, že je vypláchneme po 350 až 400 pracovních hodinách.

- Po 350 až 400 pracovních hodinách vyčistíme čističe paliva a vyměníme mazací olej v karteru motoru.

- Po 150 až 200 hodinách kontrolujeme vstřikovací ventily, nemají-li ucpané trysky a jsou-li nastaveny na stejný tlak.

Čistič nasávaného vzduchu je nutno udržovat v čistotě. Zanesený čistič brzdí sání, zhoršuje objemovou účinnost motoru, spotřeba paliva stoupá. Dále je nutno kontrolovat ventilovou vůli. Příliš velká vůle může rozladit nastavení rozvodu a potom výkon motoru klesá a spotřeba paliva stoupá.

Spalování v dieselech je závislé na správném vstřikování paliva. Vstřikovacím čerpadlům a vstřikovacím ventilům musíme věnovat neustálou pozornost. Motory s přímým vstřikováním mají vstřikovací ventil s několika otvory, které jsou malého průměru a snadno se mohou ucpat. Především u otvorů o průměru pod 0,3 mm se tryska dost často ucpe.

Když se ucpe otvor trysky, znamená to pokles spalovacích tlaků o 5 až 6 at. Spalování se zhorší a spotřeba stoupá. Ucpou-li se dva otvory trysky, motor silně kouří, výkon klesá, tlaky ve vstřikovacím čerpadle se abnormálně zvýší a vačka nebo kladička zvedáku pístu čerpadla se může zadřít. Ucpaný otvor vyčistíme tenkým ocelovým drátkem patřičného průměru.

Účinnost motorů nad 100 k značně zlepšíme dalším využitím odpadového tepla pro topení, ohřívání vzduchu nebo vody, popř. pro výrobu páry. U dieselů je teplota výfukových plynů pod 400 oC; je vhodná pro výrobu páry až do tlaku 6 at. Výfukové plyny plynových motorů mají teplotu výfuku až 700 oC; může se jimi vyrábět pára i o tlaku nad 6 at.

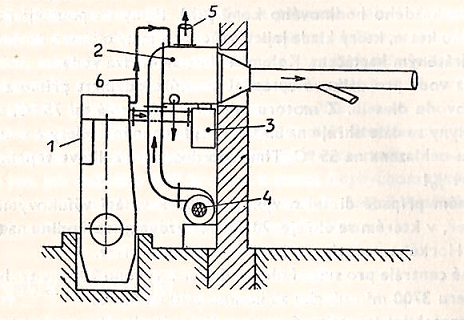

Obr. Ohřívání vzduchu odpadním teplem motoru: 1 – motor, 2 – ohřívač vzduchu, 3 – tlumič výfuku, 4 – ventilátor, 5 – výfuk, 6 – chladicí voda

Ohřev vzduchu k vytápění dílen výfukem dieselu upravíme podle obrázku. Chladicí voda od motoru se ochlazuje na 80 oC v předřazeném ohřívači, ze kterého postupuje ohřátý vzduch do druhé části, v níž se stále ohřívá o výfukové plyny.

Pro ohřívání vzduchu můžeme počítat, že dostáváme 185 až 200 kcal/kh. Jedna kcal tepla ohřeje asi 3 m3 vzduchu o 1 oC. Výhřevná plocha kaloriferu je při žebrovaných trubkách asi 0,5 až 0,6 m2 na 1 k.

Při podobné úpravě ohřívání vody z 10 na 60 oC ohřejeme asi 8 kg vody na každého hodinového koně (kh). Plyny se pouštějí do žárotrubného kotle, který klade jejich průchodu malý odpor a dá se snadno čistit drátěným kartáčem. Kolem trubek se ohřívá voda.

Teplá voda pro dálkové vytápění se může odebírat přímo z chladicího obvodu dieselů. Z motoru odchází voda teplá asi 75 oC, výfukovými plyny se dále ohřeje na 85 oC. Projde topnými tělesy a vrací se do motoru ochlazena na 55 oC. Tím bylo dosaženo celkové tepelné účinosti 64 %!

V jiném případě diesel o výkonu 1200 k vytápí výfukovými plyny kalorifer, v kterém se ohřeje 20 000 m3 vzduchu za hodinu na teplotu 60 oC. Horkého vzduchu se používá na sušení příze.

V jiné centrále pro sušení ohřívá diesel o výkonu 200 k v trubkovém kaloriferu 3700 m3 vzduchu za hodinu z 10 na 60 oC.

Jak rentabilní je zařízení pro využití odpadového tepla plynových motorů, ukazuje tento případ: Velká centrála v hutích s plynovými motory o celkovém výkonu 10 000 k dává 10 tun páry za hodinu. Tlak páry je 12 at, přehřátí na 325 oC. Vlivem kolísajícího zatížení získává se jen 8 tun páry za hodinu, což znamená při 8500 pracovních hodinách za rok 68 000 tun páry.

Celá zařízení, všechna potrubí, čerpadla, kotle, izolace, základ i montáž, bylo získanými úsporami na palivu zaplaceno za tři čtvrti roku.

Zmenšení váhy strojů

Energie jakéhokoliv druhu nemůže ve stroji vznikat z ničeho. Není možné, aby se něco pohybovalo bez přívodu energie; k jejímu vzniku musíme stroji přivést energii stejné velikosti, ať již téhož nebo jiného druhu.

Proto také každý neužitečný pohyb ve stroji, v mechanismu a při práci je spojen se ztrátou energie. Nic nepomůže zdání, že stroj běží naprázdno, sám, že nedává žádný výkon. I pro běh naprázdno potřebuje energii, protože při pohybu se překonávají určité odpory (hlavně tření). Je pak velikou a užitečnou úsporou, když takové zbytečné pohyby, a tím i ztráty odstraníme. Když se už nedaří zamezit pohyb vůbec, snažíme se aspoň snížit váhu pohybující se částí.

Lehčí strojní část uvedeme do pohybu s menším vynaložením energie než část těžší. To víme každý ze zkušenosti: lehký vozík snadněji rozjedeme než těžký. Sníží-li se tedy váha pohyblivých částí stroje, stačí k pohonu (ať již naprázdno nebo při zatížení) menší energie. Zisk je tedy dvojnásobný: ušetříme na materiálu a trvale, po celou dobu, kdy stroj pracuje, uspoříme energii.

Téměř vždy se nám podaří zmenšit váhu pohybujících se částí stroje. Musí být ovšem zachována bezpečnost provozu i obsluhujících osob. Dnes máme nové, pevnější materiály a slitiny, můžeme lépe využívat svařování, můžeme součást zesílit skutečně jen tam, kde je toho třeba, a vylehčit na ostatních místech. Přirozeně soustředíme pozornost především na pohybující se části stroje a zařízení, a to při renovaci, generální opravě, při montáži náhradních dílů. Stavíme zařízení dostatečně tuhá, ale lehká, zvláště u rychloběžných mechanismů. Vzpomeňte jen, jak velikého úsilí je třeba k tomu, kdybychom chtěli třeba jen dveřmi pohybovat velmi rychle tam a zpět. Stejně spotřebuje neužitečně velkou energii každá těžká strojní součást.

Energetik a chlazení

Tak jako rozvoj elektrizace dává i rozvoj strojního chlazení věrný obraz o stupni technického pokroku a kultury. Chladicí zařízení proniká stále více do průmyslu, zemědělství, zdravotnictví i do domácností. K výrobě chladu se spotřebují veliká množství energie. Proto je třeba využít všech prostředků, které směřují k hospodárnosti.

Abychom mohli chladem a energií při jeho výrobě dobře hospodařit, potřebujeme znát mnoho nových, dosud málo běžných technických zásad (o výrobě chladu, o tepelných izolacích, o hospodárné volbě chladicích teplot, o hospodárném provozu chladicích zařízení atd.). To vše opět značně zvyšuje nároky na vzdělání energetiků a také ukazuje, jak náročné a nesnadné je jejich povolání, má-li energetik plnit své úkoly dobře a odpovědně. K dobrým výsledků není jiné cesty než hluboká ekonomická a odborná znalost.

Nehospodárný provoz chladicího zařízení je někdy způsoben už zastaralou konstrukcí stroje, častěji však špatnou údržbou, obsluhou i špatným využitím chladu. Mnoho v tom pomůže zlepšená montáž, rekonstrukce, nová a lepší izolace. Největší část chladicích zařízení chladí potraviny a nápoje. Často se chladí na zbytečně nízkou teplotu, a tím se spotřebuje neúměrně mnoho energie. Zvláště to platí v samočinných zařízeních, která právě svou automatickou funkcí odvádějí pozornost od otázek hospodárnosti a využití. Automat se stará, aby stroj šel, ale ne o to, aby vždy šel nejhospodárněji. Vhodná chladicí teplota řízení pro různé druhy potravin je uvedena v normách ČSN 14 1001 – 14 1003, s nimiž by se měl seznámit každý, kdo obsluhuje a udržuje chladicí zařízení.. V praxi jsou často automaty nastaveny na zbytečně nízké teploty; tím se zdraží provoz zařízení.

Velmi důležité je, aby na výparníku chladicího stroje nebyl námrazek. Vrstva námrazku 3 mm tlustá zvětší spotřebu energie asi o čtvrtinu, protože se zhorší přestup tepla a k vyvolání stejné teploty v chlazeném prostoru musíme vyrobit asi o 25 % více chladu než u chladničky s čistým výparníkem.

Obyčejné chladničky na led chladí na + 10 až + 12 oC a ve většině případů vyhovují. Z toho plyne, že ani chladničky v domácnostech a jinde není třeba seřizovat na příliš nízké teploty (+ 4 oC, jak bývá zvykem) a zcela dobře vyhoví střední teplota asi + 8 oC. Tím se uspoří veliké množství energie a zmenší se námrazky na výparníku.

V závodech, kde se využívá chladicích strojů, měl by energetik věnovat pozornost všem otázkám, o nichž byla výše zmínka. Má napřed zjistit skutečnou spotřebu chladu, aby se zbytečně nechladilo na příliš nízké teploty (každý stupeň mnoho znamená), dále zajistí pro chladicí stroj i zařízení co nejhospodárnější pracovní podmínky (izolací, údržbou, nepřipustí námrazu atd.). Zvláště péče o izolaci je třeba zlepšit, protože v průměru se nesprávnou izolací ztrácí přes 60 % energie vynaložené na chlazení.

Režijní materiály

Do režie zahrnujeme všechny výdaje, které nemůžeme účtovat přímo na jednotlivé zakázky (světlo, otop, energii, mazání, výdaje na sociální účely atd.). Režijní materiály jsou tedy maziva, hadry, kartáče, tiskopisy, voda, žárovky, ale i elektřina k pohonu stroje, pára, stlačený vzduch aj. Vidíme tedy, že mnohé z nich patří do oblasti energetiky (a často jsou to právě největší položky). Spotřebu těchto materiálů hledíme účelně snížit, aby se zlevnila výroba. Každý musí být hospodářem na svém pracovišti, nesmí plýtvat olejem, světlem, proudem, stlačeným vzduchem. Tyto režijní výlohy jsou většinou mnohem větší než celá mzda, proto se i malá úspora velmi znatelně projeví.

Spotřeba energie v průmyslu

velmi kolísá. Některé průmysly potřebují převážně mechanickou energii, jiné teplo. Jejich vhodným spojením se zhospodární celé energetické hospodaření. Odpadového tepla z elektrické centrály může být ještě dobře využito průmyslově. Potom může být i vyšší tlak v kondenzátoru (ač se tím zhorší účinnost parního motoru), neboť se zvýší množství odpadního tepla, kterého se dále využije. Také se tím zlevní parní motor, protože odpadnou jeho nízkotlaké díly, kondenzátory aj. Takové zjednodušené motory se vždy vyplácejí tam, kde je vhodně průmyslově využito tepla z odcházející páry. Některé továrny se zvláště velkým odběrem tepla (barvírny, cukrovary, briketárny aj.) ještě mohou z vlastní centrály prodávat energii.

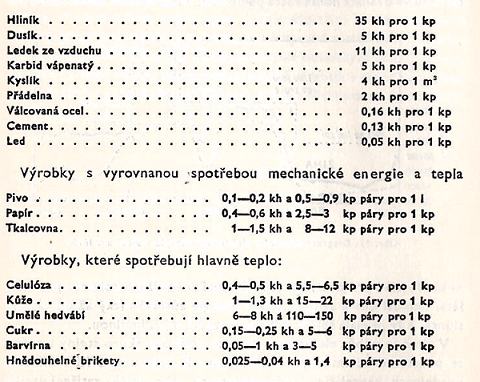

Výrobky, které spotřebují mechanickou energii (kh = kůň hodinový):

Kondenzátory větších chladicích zařízení mohou ohřívat užitkovou vodu. Tak se získává např. teplá voda od chladírenských kondenzátorů v jatkách. Odchází-li odpadní teplo při vyšší teplotě, může se ho ještě využít v parních motorech. Tak se např. zužitkuje teplo výfukových plynů velkých plynových motorů.

Výrobu energie a požadavky na energii (hlavně elektrickou) musíme plánovitě vyrovnávat. Někdy je to značně obtížné, až i nemožné (u vodní energie, kde nadbytky kolísají jinak než požadavky), a vznikají tím značné ztráty. Vyrovnání se daří, plánuje-li se energetické hospodaření ve větších celcích. Podnikový energetik pak musí přísně dbát, aby přesně dodržoval sjednaný rozvrh i rozsah spotřeby energie, daný určitou křivkou spotřeby v závislosti na čase.

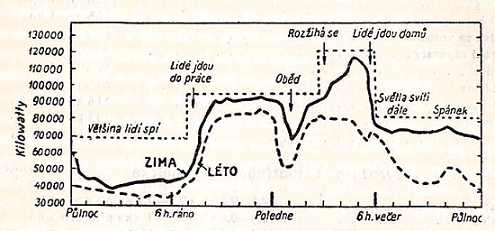

Obr. ukazuje, jak proměnlivé jsou požadavky na elektrickou energii v průmyslovém městě v létě (5. července) a v zimě (16. listopadu) v průběhu kalendářního dne od 0 do 24 hodin. Výkon elektráren se měří v kilowattech nebo v megawattech (jeden megawatt je 1000 kilowattů). Vezmeme-li nejdříve letní den, vidíme, že je od půlnoci do sedmi hodin ráno malý odběr energie. Mezi sedmou a osmou je ostrá špička, neboť lidé jdou do práce a stroje v dílnách uváděny do chodu. Spotřeba je stálá po celé ráno, až do poledne. Stroje se zastaví a pracující odcházejí k obědu. V jednu hodinu – se zahájením další práce – výkon zase stoupá; ale je příznačné, že proti náhlému poklesu ve dvanáct hodin roste povlovněji. Mezi pátou a šestou odpoledne se přestává pracovat; lidé jdou domů. Poněvadž je to skoro uprostřed léta, nemusí doma svítit a odběr energie zůstává nízký až do západu slunce, kdy je malá špička odběru mezi 20. až 22. hodinou.

V zimě je odběr elektřiny v časných hodinách skoro stejný a zvětší se podstatně kolem osmé hodiny ráno. K večeru se svítí v dílnách, prodejnách, kancelářích i v domácnostech, takže špička zatížení vzniká už asi o půl čtvrté. Toto vysoké zatížení zůstává i po práci, protože se svítí v domácnostech. Záznamy elektrárny jsou ilustrací každodenního života.

Horní tečkovaná čára ukazuje, jak se zatížení řídí. Elektrárna má několik velkých turbogenerátorů, ale je jich v běhu jen tolik aby kryly požadavky na energii. Skok vzhůru na tečkované čáře značí spuštění nového stroje. Tečkovaná čára musí být vždy nad čarou spotřeby. Zapojení dalšího generátoru musí elektrárna včas předvídat, protože je třeba zvýšit výrobu páry v kotlích. Přizpůsobení poptávce musí být pružné; mnoho záleží na počasí (najednou se zatáhne a všude se svítí apod.).

Výkon elektráren v některých špičkách nestačí krýt požadavky, a proto upravují energetické komise národních výborů pracovní dobu v závodech tak, aby špičky co možná nevznikaly. Tím se odběr elektřiny rozdělí rovnoměrněji na celý den a noc. V domácnostech se sice také má vařit, topit a žehlit v hodinách, kdy nejsou elektrárny tolik zatíženy, ale základní odběr elektřiny je zde vázán na přirozený způsob života (svítí se večer, vaří se ráno, v poledne, večer atd.). Proto musí přispět k regulaci odběru hlavně výrobní závody. V domácnostech pak pomáháme tím, že se práce, nevyžadující přesně určenou dobu (např. žehlení) přesunou mimo energetickou špičku.

Krajské a okresní energetické komise musí řešit otázky přesunu pracovní doby souborně, to znamená, že musí zajistit i dopravu dělnictva, vhodně střídat směny apod. Odběr elektřiny podle sjednaných křivek (diagramů odběru) a hospodárné využití elektřiny kontroluje státní energetická inspekce, která má krajské odbočky. S touto inspekcí krajské národní výbory těsně spolupracují. Energetik v závodě musí bezpodmínečně a ukázněně dbát pokynů, které v těchto otázkách dostane.

Zdroj: Emil Řeháček, Malá energetika, SNTL 1963