Změna století zastihla uhelnou technologii ve znamení výroby umělých barviv a léčiv, která vyvrcholila synthetickou výrobou alizarinu a několikanásobnou synthesou indiga. Nebyla to ovšem uhelná technologie v užším slova smyslu, třebaže téměř veškeré suroviny nalézala ve složkách černouhelného, jmenovitě koksárenského dehtu. Tehdy byla to však jediná známá forma chemické metodiky, která vedla od uhlí k produktům vysloveně chemickým, a nikdo netušil budoucího vývoje. Naše znalosti uhlí byly nejvýš omezené a k výpočtu všech tehdy známých metod chemického zpracování uhlí postačily by vskutku jen prsty jediné ruky. V rozvoji bylo hlavně koksárenství a plynárenství, třebaže namnoze v podobě velmi nedokonalé, jak toho jsou dokladem ještě mnohé plynárny našich venkovských měst.

Zájem o produkci vedlejších zplodin vzrůstal právě vlivem tehdy vzkvétajícího barvářství. Ostatní formy chemického zpracování uhlí byly ještě méně dokonalé. Destilace uhlí při nízkých teplotách čili švelování činila jakousi výjimku ve Středním Německu, dík uplatnění se polokoksu v domácnostech a díky vynikajícím vlastnostem destilačních dehtů z voskového uhlí. Naopak destilace skotských břidel neměla v tomto, stejně jako v minulém století valného významu.

Jedinou formou zušlechtění uhlí v užším smyslu bylo sušení hnědého uhlí, předcházející zpravidla jako briketování. Menší měrou uplatňovala se extrakce voskového uhlí, ač teprve elektrisace v novější době poskytla rozsáhlé odbytiště uhelnému bitumenu. Dusíková otázka, která v té době rozmáhajícího se umělého hnojení nabývala určitých forem, vedla ke konstrukci generátoru Mondova. Jinak generátory té doby neměly do sebe ničeho chemického, kromě reakce, kterou se v nich uhlí nedokonale spalovalo. Generátorové plyny stejně jako uhlí samo sloužily vesměs pouze k topení, které, ač v principu založeno na chemické reakci spalování, svým charakterem thermodynamickým vymyká se z rámce vlastního chemického zpracování uhlí.

Krátce, chemické zpracování uhlí bylo počátkem tohoto století takřka v plenkách až na čestné výjimky, jakými byly hlavně dehty koksárenský i hnědouhelný, již v době té důležité to suroviny chemické. Vlastního chemického zušlechtění uhlí kromě briketování po předchozím vysušení jsme neznali a průmysl se celkem o uhlí stejně jako uhelný průmysl o chemii nezajímal. Vždyť i pouhá analytika uhlí byla ve stavu velmi nedostatečném.

Jestliže století minulé považovalo za světodějnou událost synthesu dehtových barviv, století naše nalezlo řadu nových, významnějších problémů, pramenících v nejrůznějších oborech lidského podnikání, a řešilo je všechny šťastně a podivuhodnou shodou okolností, vesměs na podkladě chemického zpracování uhlí. Největší z těchto problémů byly a posud jsou otázka dusíková s problémem výroby pohonných látek. Tisíce produktů chemického zpracování uhlí slouží dnes k nejrůznějším účelům v rozmanitých oborech naší činnosti, ano lze říci, že ve všech, a bylo-li naše století zváno stoletím ocele, stejným nebo větším právem mohlo by se zváti uhelným.

Uhlí včera a uhlí dnes. Stejně jako století minulé i prvá léta století našeho spatřovala v uhlí předně pouhé palivo více méně minerální povahy, takže bývala technologie paliv namnoze zařazována do chemie látek anorganických. Při posuzování uhlí bylo přihlíženo hlavně k jeho elementárnímu složení, jehož znalost bývala vrcholem našeho vědění v tomto zanedbaném oboru. Složení uhlí pak bylo v přímé souvislosti s jeho výhřevností, podle níž téměř výhradně uhlí oceňováno. Celek naznačoval přítomnost uhlíku ve formě elementární a vskutku jeho přítomnost bývala základem našich představ o uhlí, alespoň o uhlí černém.

S vývojem chemické technologie uhlí šířily se i naše znalosti a v posledních asi dvaceti letech, dík okolnostem, z nichž zvláště válka neobyčejně povzbudila naši výzkumnou činnost, prodělalo naše nazírání na uhelnou hmotu podstatné změny. Předně byla možnost existence elementárního uhlíku v uhlí zcela vyloučena a podrobnější výzkumy uvedly nás v pochybnosti o tom, že vůbec uhlí v elementární formě známe. Hlavním podnětem k tomu byl fakt, že většina látek, jež bývaly za elementární uhlík považovány, netvoří oxydací přímo kysličníku uhličitého ani uhelnatého, jak by se očekávalo, nýbrž poskytují polykarbonové kyseliny, odvozené od aromatických uhlovodíků, zvláště kyselinu mellithovou. Dokonce i o elementární povaze diamantu byly s ohledem na jeho optické vlastnosti vysloveny určité pochybnosti. Představujeme si dnes většinou tyto látky (kok, grafit, dřevěné uhlí, saze) jako sloučeniny uhlíku s vodíkem o veliké molekulární váze. Jejich struktura má veliký počet kondensovaných kruhových vazeb uhlíku, takže jen malý počet okrajových valencí je vázán na vodík, který procentuelně tvoří tak malou část hmoty, že ani nejpřesnějšími analytickými metodami nelze ho spolehlivě určiti.

Jestliže se tak dalekosáhle změnily naše názory na tyto zdánlivě velmi jednoduché látky, theorie uhelná podlehla úplné revoluci, či spíše chemie uhlí byla v posledních dvaceti letech teprve utvořena. Chci v krátkosti shrnouti naše dnešní názory na složení uhelné hmoty, aby se ony rozmanité způsoby zpracování uhlí, které jsou z nejcennějších výplodů našeho století a které budou dále vylíčeny, staly pochopitelnějšími a méně mysteriesními, než bývají líčeny v denním tisku.

Dnes pohlížíme na uhlí jako na komplikovaný konglomerát mnohých velmi různých chemických, hlavně organických sloučenin, jež v podstatě roztřiďujeme ve tři skupiny: látky živičné čili uhelný bitumen, látky huminové čili vlastní uhelnou hmotu a k nim přimíšené složky minerální: vodu a popeloviny. Prakticky není rozlišení těchto uhelných složek tak jednoduché, jak by se zdálo. Nejde tu o látky chemicky ani fysikálně přesně definované a jednotlivé skupiny těchto látek do sebe zasahují.

Tak rozlišujeme bitumen v látky dehtotvorné, voskové čili bitumen A a látky kokující pryskyřičné, čili bitumen B. Není jisto, ale velmi pravděpodobno, že tento bitumen B není v uhlí volný, nýbrž vázán na látky jiné. Nerozpouští se totiž prostou extrakcí uhlí benzenem jako bitumen A, ale teprve po určitém částečném rozkladu uhlí, jako např. při zahřívání pod tlakem nebo přímo tlakovou extrakcí uhlí. Ovšem chemicky není toto rozlišení přesné, ježto i rozpustný bitumen A, jmenovitě ze severočeských hnědých uhlí, obsahuje značný podíl pryskyřičný, nevoskový.

Složky huminové rozlišujeme jednak co do rozpustnosti v alkaliích – jsou to vesměs látky kyselé povahy, skýtající málo, avšak převážně kyselých nebo fenolických složek dehtových, jednak podle jejich stupně oxidačního. Uhlí jest látka vysloveně redukčních vlastností, jejichž nositeli jsou právě složky huminové. Jeví se nám však podstatné rozdíly mezi původně v uhlí vytvořenými látkami tzv. protohuminovými a jejich oxidačními zplodinami, tj. vlastními látkami huminovými. Tyto jsou nespékavé a neskýtají prakticky žádného dehtu, zatím co ony přispívají značným podílem kyselých a fenolických látek k tvorbě dehtu. Co do rozpustnosti v alkaliích pak rozeznáváme lehce rozpustné huminové kyseliny, obtížně rozpustné huminketony, po případě anhydridy kyselin a zcela nerozpustnou vlastní uhelnou hmotu. Výzkum těchto látek staví největší překážky dokonalému poznání i zpracování uhelné hmoty. Vedlo by daleko, kdybych se měl jen zdaleka dotýkati problémů vzniku a původu uhlí, které se ztotožňují s problémy uhelných huminových složek. V podstatě existují dnes dva směry, z nichž jeden přičítá hlavně celulose, druhý pak dřevěnému lignitu původ uhelné hmoty. Fysikálně jsou všechny huminové složky uhlí koloidní nerozpustné nebo jen koloidně rozpustné hmoty, takže jejich dělení nebo isolace, ba i pouhé čištění jsou takřka nemožné. Zatím co živičné složky uhlí vyznačují se poměrně jednoduchým chemickým složením buď voskových esterů nebo pryskyřičných kyselin a neutrálních velmi složitých látek o veliké molekulárné váze (nejnižší odhaduje se na 1100 – 1400).

Ani látky minerální nejsou v uhlí vždy přítomny jako takové, jako prostě přimíšená cizorodá fáze. Naopak je jisto, že značná část popelovin i vody jest chemicky nebo fysikálně chemicky vázána na huminové složky uhelné. Jiná část vody i popelovin je koloidně dispergována v ostatní uhelné hmotě, takže celek představuje podivuhodnou koloidní směs chemicky i fysikálně velmi rozmanitých látek. Vlastnosti uhlí, jmenovitě jeho chování nebo jeho vhodnost pro ten či onen způsob použití nebo zpracování jsou pak určovány nejen jeho prostým elementárním složením, ale hlavně poměrným obsahem těch nebo oněch složek a jejich okamžitým stavem, dále pak i celou jeho fysikálně-chemickou strukturou. Přihlížení k těmto, abych tak řekl, vnitřním poměrům uhelné hmoty umožnilo nám nejen dokonalejší a podrobnější klasifikaci rozmanitých druhů uhlí, ale zvláště usnadnilo nám volbu vhodné suroviny pro to neb ono zpracování i volbu nejvhodnějšího způsobu zpracování pro to neb ono uhlí.

Způsoby chemického zpracování uhlí. Podle hlediska, s něhož je posuzujeme, můžeme způsoby chemického zpracování uhlí rozvrhnouti v rozmanité skupiny. Horník bude je rozlišovati předně podle druhu uhlí, které má býti zpracováno, a bude rozeznávati metody zpracování uhlí černého, hnědého, lignitu, živičných břidel, uhlí mourových, voskových apod. Ze širšího hlediska můžeme sem pojmout ještě zpracování rašeliny a částečně i dřeva, zvláště pokud se jeho suché destilace týče.

Chemik bude metody pracování uhlí tříditi předně v metody fysikální, fysikálně-chemické a čistě chemické. Metody fysikální jsou buď čistě mechanické, jako třídění a briketování, které se však projevují chemicky tak málo, že je zřídka k metodám chemického zpracování uhlí čítáme, a metody, při nichž fysikálním účinkem, např. tepla, vyvoláváme menší či větší chemické změny. Sem čítáme zvláště sušení a bertinisaci mírným účinkem tepla a destilaci při nižší nebo vyšší teplotě. Tato skupina tvoří nejdůležitější partii chemické technologie uhelné.

Vlivy fysikálně-chemické projevují se při zpracování uhlí fysikálními rozpustidly, nebo např. zahřívání s vodou pod tlakem a částečně i při hydrogenaci uhlí apod. Chemickému účinku podléhá uhlí při všech metodách, založených na úplné nebo částečné oxidaci uhelné hmoty, které mají vždy za následek úplnou destrukci uhlí. Dokonalou oxidaci čili spalování uhlí čítáme k metodám topným, nikoli metodám chemického zpracování uhlí. Za to však částečná oxidace uhlí, jak probíhá při jeho nedokonalém spalování v generátorech čili při dokonalém zplyňování uhlí, náleží k nejdůležitějším metodám jeho chemického zpracování. K čistě chemickým způsobům můžeme též čítati chemickou extrakci uhlí chemickými rozpustidly, jako např. alkaliemi.

Jinak můžeme též rozlišovati zpracování uhlí původního, zpracování jeho v podobě zušlechtěné, zpracování jeho zplodin destilačních nebo konečně zpracování technických plynů, produktů dokonalého zplynění uhlí.

Tato rozdělení, neobyčejně zajímavá pro odborníka, budou se laikovi zdáti málo případnými, a přidržíme se proto při rozdělení metod chemického zpracování uhlí onoho hlediska, které je laikovi – namnoze konsumentu produktů chemické technologie – nejbližší. Rozdělíme je podle jejich konečných výrobků a podle druhu jejich použití, jak bývá ostatně obvyklo. Rozeznáváme pak:

- Zušlechtění uhlí čili výrobu hodnotnějších pevných paliv (sušení, briketování, bertinisaci apod.).

- Nízkotepelnou destilaci uhlí čili švelování, které svým rozsahem i významem dobylo si nároku na samostatnou kapitolu.

- Koksárenství čili výrobu hutnického koksu.

- Plynárenství čili výrobu svítiplynu.

- Zplyňování uhlí čili výrobu generátorových plynů a zvláště vodíku pro hydrogeneraci a synthesu.

- Extrakci uhlí.

- Výrobu pohonných látek i olejů z uhlí.

- Synthetickou výrobu organických látek z uhelných produktů.

Zušlechtění uhlí. Jde-li o výrobu paliv hodnotnějších než výchozí surové uhlí, poskytne nám jednoduchá úvaha směrnice pro postup, který je třeba zvoliti. Každé uhlí obsahuje určité množství znehodnocujících složek a je na snadě, že čím více těchto složek odstraníme, tím většího efektu zušlechtění se doděláme. Nejméně znehodnocuje uhlí popel, který snižuje výhřevnost uhlí zcela rovnoměrně ke svému obsahu. Jeho odstraněním nebo snížením jeho obsahu docílí se tedy efektu přesně odpovídajícího snížení celkového množství uhlí. Jest tedy odstraňování popelovin z uhlí sice mnohdy velmi důležité, ba nutné, nikoli však tak výhodné, jak by se zdálo. Odstranění obsahu popelu nelze ovšem provésti dokonale, nýbrž lze z uhlí pouze odloučiti partie proplástkové, obsahující více popela než vlastní uhlí jadrné, což se provádí pouhým mechanickým tříděním, praním nebo suchou flotací uhlí. Přirozeně dá se spíše zbaviti popelovin nestejnorodé, tzv. prorostlé uhlí, popelem bohaté, než uhlí stejnorodé, v němž popel je stejnoměrně rozptýlen.

Flotace uhlí, která souvisí spíše s uhelnou těžbou než s jeho zpracováním, nabyla v posledních letech neobyčejného významu hlavně pro výrobu koksu, v němž se vliv obsahu popelu téměř zdvojnásobí, a proto i efekt jeho odstranění z uhlí je pro kvalitu získaného koksu dvojnásob významný. Zdá se, že postupující rozvoj zpracování uhlí vynutí si zavedení flotace i pro zlepšení kvality uhlí hnědého. Tak zvláště v Rakousku zavedenou metodou Brauneisovou dá se vařením uhlí s vodou vyluhovati i přes polovinu všech popelovin. To platí ovšem jen pro některé druhy mladších uhlí, např. tamnějších lignitů. Američan Trent pokusil se s úspěchem odděliti popel z uhlí jiným způsobem. Uhlí rozemleto tak jemně, že utvoří s olejem koloidní suspensi, z níž všechny těžší součástky popelu usazují se na dně. Tím se získá téměř popelu prosté uhlí, ovšem rozptýlené v topném oleji. Této suspense mělo býti použito na místě čistého oleje k vytápění parních kotlů v americkém loďstvu. Přes to však, že technické výsledky jsou podivuhodné, metoda se nemůže uplatniti, pokud potrvá dnešní láce čistých petrolejových topných olejů.

Významnější než odstraňování popelu jest sušení některých uhlí čili odstraňování vody. Voda snižuje výhřevnost uhlí nejen tím, že zmenšuje jeho obsah čisté hořlaviny, ale, a to hlavně, že sama potřebuje při spalování uhlí velké množství tepla k svému odpaření. Toto teplo pak uniká nezužitkováno s vodní parou v kouřových plynech obsaženou do komína. Pro zpracování černého uhlí, které jen výjimečně obsahuje až 10 % vody (zpravidla však jen asi 3-4 % nebo méně), nemá sušení valného významu, leda v případech, kdy se suší mokré uhlí po flotaci pro plnění do koksárenských pecí, jak se to v novější době zavádí. Neobyčejný význam to však má pro zpracování uhlí hnědého, které zpravidla obsahuje nejméně 30-35 % vlhkosti, jako naše uhlí severočeské, nebo přes 40 %, jako uhlí falknovské, nebo dokonce 50 – 60 % vody, jako měkká uhlí středoněmecká. V těchto případech bývá sušení uhlí podmínkou každého dalšího užití k jakémukoli účelu. Suší se pak obvykle uhlí drobné jak pro briketování, tak pro destilaci i k účelům topným (pro práškové topení).

Konstrukce sušičů nebyla v tomto století principielně změněna, leda že stavějí se dnes zařízení větší, o větším výkonu a úspornější. Uhlí se suší jako dříve v sušičích talířových nebo ležatých otáčivých buď proudem teplých kouřových plynů přímo, nebo tam, kde je k disposici, jako v briketárnách a elektrárnách, odpadní (retourní) pára, v sušičích rourových nepřímo. Hlavní zdokonalení spočívá asi v elektrostatickém srážení uhelného prachu z unikajících brýdových par. Elektrostatické srážení prachu, které nahradilo dříve obvyklé cyklonové srážeče, je velmi jednoduché a při tom vskutku dokonalé. Srážení děje se stejně jako při elektrostatickém srážení dehtové mlhy v elektrickém stejnosměrném a nepřerušovaném poli o napětí asi 50 000 Volt. Komora, kterou plyn prochází je uzemněna a tvoří kladnou elektrodu, elektroda záporná, napájená přímo z transformátoru usměrněným napětím, jest zavěšena uprostřed komory pomocí průchozího isolátoru. Částice prachu nebo dehtové mlhy srážejí se pak snadno na stěnách komory a spadávají, resp. stékají do podstavené jímky.

Použití uhlí sušeného v domácích topeništích mělo by nesmírný význam, ježto je předně palivo hodnotnější a jeho doprava i skladování je tudíž poměrně levnější, hlavně však proto, že z uhlí odstraněná vlhkost neochlazuje topeniště a nezavdává podnětu k tvorbě sazí a kouře. Jest tedy použití uhlí sušeného k topení jak hospodárnější, tak i zdravotně nezávadnější. Překážkou bylo však, že hnědé uhlí při sušení obvykle puká a rozpadává se. Drobné uhlí hodí se pak nejvýše k topení v průmyslu.

Pochopitelně bylo věnováno mnoho píle na rozřešení této otázky a výsledkem bylo jednak starší již v minulém století vzkvétající briketování hnědého uhlí buď s přídavkem dehtové smoly jako pojiva v lisech válcových nebo revolverových, nebo briketování měkčích druhů uhlí bez přídavku pojiva v lisech Exterových, jednak sušení hrubého uhlí. Briketování samo se nijak podstatně nezměnilo, nabylo však velkého rozvoje zvláště v Německu. Nejdůležitějším pokrokem bylo asi zavedení elektrického pohonu lisů a úsporného přidávání smoly do uhlí rozprašováním způsobem Fohr-Kleinschmidtovým.

Sušení hrubého hnědého uhlí bez porušení pevnosti podařilo se teprve v uplynulém pětiletí, a to hned dvojím způsobem. Mladší uhlí, zvláště lignity, suší se dobře metodou Fleissnerovou, zavedenou hlavně v Rakousku, při níž se zahřívá uhlí v tlakových kotlech proudem vodní páry o přetlaku asi 8 atm., tj. asi 160o C teplou. Po dokonalém prohřátí uhlí se pára vypustí a uhlí se dosuší větráním proudem vzduchu. Způsob ten je však nevhodný pro kvalitnější česká uhlí, která se však dají vysušiti bezvadně metodou autorovou, zahřívají-li se s vodou pod tlakem na teplotu přes 200o C, tj. při tlaku 20-50 atm. (francouzský patent čís. 645.073). Při tom nastane koagulace uhelné hmoty, která se smršťuje a vytlačí podle okolností 10-20 i více procent vody. Zbytek vody dá se lehce po uvolnění tlaku vysušiti a získá se uhlí dokonale suché podle pracovních podmínek s 1-10% vlhkostí. Poslední metoda byla vyzkoušena též ve větším měřítku a produktu dá se velmi výhodně používati jak k topení, tak zvláště pro destilaci uhlí, ježto skýtá pevný polokok. Další vývoj těchto způsobů zušlechtění uhlí přinese jistě budoucnost.

Vedle popelu a vlhkosti jest největším balastem – přirozeně opět hlavně v mladším uhlí hnědém a lignitu – v uhlí obsažený kyslík. Je v uhlí z polovice vázán na vodík, takže se při topení odštěpuje v podobě vodní páry, odnášející teplo, aniž by však poskytl tepla spálením vodíku ve vodu vnikajícího. Tato – abych tak řekl – chemicky vázaná voda snižuje velice hodnotu paliv a bylo starou snahou, tento balast odstraniti. Podařilo se to způsoby rozmanitými, z nichž nejjednodušší je tzv. bertinisace čili výroba bertzitu. Uhlí se při ní vyhřívá až asi na 250-300o C, při čemž se většina kyslíku odštěpí v podobě vody, část též v podobě kysličníku uhličitého a získá se palivo zcela bezvodé, kyslíkem daleko chudší o velmi zvýšené výhřevnosti. Produkt, bohužel, nevyhovuje pevností a jest zpravidla drobný a křehký, takže by jej bylo nutno briketovati s přídavkem (až 100 i více atm.) a po případě briketující uhlí při vyšší teplotě (způsob Hilgerův, výroba karbonitu podle čsl. patentu čís. 19200 apod.). Bohužel, žádný z těchto způsobů nepředstavuje konečného řešení této otázky a dlužno doufati, že problém bude vyřešen v nejbližší budoucnosti.

Nízkotepelná destilace uhlí. Zahřívání uhlí při všech způsobech jeho prostého zušlechtění končí dříve, než se počne z něho odlučovati dehet. Pokračuje-li se naopak v zahřívání přes tuto hranici (obvykle asi při 270 až 300o C), nastává více méně exorthermický čili samovolný, teplo vybavující rozklad uhelné hmoty. Odlučuje se určité množství dehtu, dosti vody a destilační plyn; pokračujeme-li v zahřívání jen tak dlouho, až vývoj dehtu ustává, tj., zahříváme-li asi na teplotu 500-700o C, zbývá nám pevný destilační zbytek – polokok, který je palivem velmi kvalitním u srovnání s původním uhlím.

Již v minulém století vzmáhala se destilace čili švelování voskového uhlí v Německu ve zvláštních pecích, tzv. Rolleových, jejichž účelem bylo zabrániti přehřívání dehtu, který byl tehdy nejcennějším výrobkem. Od něho bylo v dobách válečných očekáváno, že nahradí petrolej jak pro výrobu benzinu, tak i mazacích olejů. Téměř bezcenný plyn byl vždy spalován v pecích, na jejichž vytápění právě postačil. Náleží tudíž nízkotepelná destilace čili švelování uhlí jak k metodám prostého zušlechtění uhlí, skýtajíc pevné palivo, polokok, tak i k metodám vedoucím od uhlí k pohonným látkám. Tato poslední naděje byla bohužel klamná, ne proto, že bychom nedovedli pohonných látek z dehtu vyrobiti, ale proto, že ložiska voskových, 20-30% dehtu skýtajících uhlí jsou vyčerpána a průměrné uhlí neposkytuje více než asi 10 % dehtu. Za to však dovedeme dnes lépe oceniti polokok, který býval dříve téměř výhradně odkázán na spotřebu v německých domácnostech, kde byl a jest spalován ve zvláštních krbech, tzv. Grudeherdech (polokok býval dříve ve Středním Německu zván Grudekoks). Dnes je většinou hnědouhelný polokok spotřebován v práškových topeništích obrovských německých elektráren; polokok černouhelný, pokud není, jako v Anglii a Americe, spotřebován k topení v krbech, slouží k úpravě hutnických rud, nebo míchání uhlí pro koksování.

Vadou hnědouhelného polokoku je jeho drobivost a křehkost, takže se ho nedá dobře použíti bez obtížného a drahého briketování k jiným topným účelům než pro práškové topení. Lze očekávati, že nápravou přinese v tom švelování pod tlakem sušeného uhlí, které skýtá polokok hrubý a pevný. To ovšem předpokládá přiměřenou úpravu dnešních švelovacích zařízení.

Zájem o švelování byl neobyčejně povzbuzen jednak válkou, jednak po válce akutní otázkou pohonných látek a stěží mohl bych na tomto místě v rámci stručného přehledu třeba jen vyčísti všech asi 1000 stávajících konstrukcí destilačních pecí; omezím se proto jen na zmínku o nejdůležitějších, které se v praxi uplatnily ve větším rozsahu.

Pro švelování uhlí černého, které skýtá namnoze spečený polokok a olejovitý dehet, použito velmi různých zařízení, nejúspěšněji asi ležatých jednoduchých nebo dvojitých otáčivých retort různého provedení. Celkem však nemá švelování uhlí černého posud takového významu jako švelování uhlí hnědého. Rolleovy pece, jichž se používalo všeobecně až do války a namnoze i po válce (u nás v závodě fy Bituma ve Zweifelsreuthu), byly značně zdokonaleny, takže vyhovovaly všem požadavkům, vyjma dostatečnou výkonnost, která se přes všechny snahy nedala v peci, v níž uhlí samovolně svou váhou klesalo, zvýšiti nad určitou mez. Proto je tím pochopitelnější, že byly pece Rollerovy v krátké době několika let posledního desetiletí překonány prozatím nejúspěšnější konstrukcí švelovací pece – retortou Geissenovou, o níž se chci zmíniti podrobněji, poněvadž dnes je většina hnědého uhlí destilována v těchto retortách.

Retorta Geissenova je vybudována v podstatě na obráceném principu Rollerově. Topí se ve středu pece v otáčivém válci se zvlněnými stěnami, po nichž klouzá zvláštními segmenty přidržované uhlí, až je úplně zdestilováno. Horem se retorta plní sušeným uhlím, spodem se odebírá šnekovým transportérem nepřetržitě polokok. Plyn a dehtové páry, odcházejí z uhlí mezerami mezi segmenty do zevního dobře isolovaného pláště a jsou odváděny do kondensace. Jediná pec normální velikosti zpracuje za den až 110 t uhlí o původním obsahu asi 50 % vody. To se přirozeně předem suší. V Německu dnes pracuje úspěšně 32 Geissenových retort ve čtyřech destilárnách, které zdestilují asi 4000 tun hnědého uhlí. Největší z nich je Schwelwerk Wölfersheim se 14 retortami o celkovém denním výkonu 2000 tun uhlí. Kromě toho je v činnosti jedna retorta, destilující denně 75 t lignitu ve Francii a jedna retorta se staví v Maďarsku. Téměř veškerý v Německu v těchto destilárnách vyrobený polokok spaluje se v práškových topeništích elektráren, namnoze přímo s destilovnou souvisejících. Dehet se zpracovává jednak způsobem obvyklým, tj. destilací, jednak jest z něho v závodech I. G. Farbenindustrie A. G. vyráběn benzin, jak se o tom v dalším podrobněji zmíním.

V těchto posud popsaných způsobech destilace zahřívá se uhlí prostřednictvím žhavé stěny topícího prostoru a teplo šíří se jen zvolna poměrně slabou vrstvou uhelnou. To má za následek jednak přepalování dehtových par na žhavých stěnách, jednak pomalý prostup tepla a tím poměrně nízký výkon retorty. Bylo uvažováno o takovém způsobu vytápění, který by zprostředkoval dokonalý přenos tepla na všechny uhelné částice. To se podařilo v několika způsobech destilačních, při nichž se uhlí zahřívá proudem žhavých, kyslíku prostých plynů, jako např. v retortě Lurgi nebo při způsobu Seidenschnurr-Pappe.

Praktický význam má a patrně bude míti zvláště způsob Lurgi, který se vyznačuje lácí v provedení, celkové nízkou režií a dobrou výkonností. Kvalita výrobků pak je bezvadná. Pro zpracování našeho uhlí má zvláštní význam, že by se pec konstrukce Lurgi dala lehce upraviti pro destilaci hrubého hnědého uhlí a výrobu hrubého pevného polokoku. Původní konstrukce je přizpůsobena zpracování německého uhlí s 50-60 % vody, a proto je složena ze dvou částí. V prvé se procházející uhlí předsouší proudem teplých kouřových plynů, v druhé, dolení části se teprve destiluje v proudu žhavých plynů, připravovaných spalováním části destilačních plynů ve zvláštní šamotem vyložené komoře a mícháním s plynem chladným na žádoucí teplotu. Oba popsané způsoby: Geissenův, zařizovaný společností Kohlenveredlung A. G., i Lurgi, zavedený prozatím v pokusném závodě ve Westeregeln společností Lurgi, představují prozatím nejdokonalejší dosud konstruovaná destilační zařízení.

Také ostatní složky destilárny uhlí byly v poslední době velmi zdokonaleny. Pro kondensaci dehtu uplatňuje se např. velmi dobře kondensace elektrostatická na místě dřívějších dehtových praček. Z chladného destilačního plynu se vypírá posud olej, tzv. hnědouhelný benzin, tj. páry lehkého oleje dehtového. Počíná se však již ujímati a adsorpce benzinových par v aktivním uhlí nebo koloidním gelu kyseliny křemičité (Silica-Gelu). Destilační plyn z černého uhlí byl svého času též komprimován a zkapalněné těžké uhlovodíky z něho byly uváděny do obchodu v ocelových lahvích pro autogenní svařování kovů podle jménem Gasol. Od výroby však bylo upuštěno.

Celkem možno tvrditi, že švelování uhlí, zvláště uhlí hnědého, ač nesplnilo očekávání, předem dobře neujasněné, že povede k náhradě petrolejových pohonných látek, přece ukázalo nám nové cesty chemického zpracování uhlí a budoucnost může přinést jen její rozvoj spojený s rozvojem práškového topení. Bude-li jednou kladně rozhodnuto o destilaci suchého hrubého uhlí, dá se očekávati, že pevný polokok poskytne i domácnostem ono dlouho žádané bezdýmné palivo, které má umožniti odstranění kouře z velkých měst.

Koksárenství. Výroba koku neliší se od nízkotepelné destilace uhlí jenom tím, že se uhlí zahřívá na teplotu vyšší, 900-1000o C, ale nejvíce tím, že zahřívání děje se dostatečně rychle, aby všechny unikající zplodiny byly přehřáty. Toto rychlé zahřívání nemá jen v zápětí podstatnou změnu vznikajícího dehtu i plynu, ale zvláštní význam má pro kvalitu koksu. Z tohoto důvodu nebylo možno dosud zkonstruovati koksárenských pecí s nepřetržitým pohybem uhlí, nýbrž posud stejně jako dříve plní se kokované uhlí do žhavé pece, kde se ponechává určitou dobu uzráti, tj. odplyniti. Koksu používá se hlavně do vysokých pecí i pro jiné hutnické účely a požadavky zvláště co do jeho pevnosti a reaktivnosti naň kladené neustále vzrůstají. Tyto vlastnosti koksu jsou pak nejen závislé na kvalitě kokovaného uhlí, ale podstatně právě na podmínkách, za nichž se kokování děje. Ve stávajících zařízeních pak regulují se podmínky měněním teploty pecí a doby zrání koksu, avšak největší význam pro rychlost kokování a tedy i kvalitu koksu má forma a velikost komor.

My Evropané můžeme býti hrdými, že v našem století nepoužíváme více, jako ještě místy v pokročilé Americe, kokárenských pecí úlovných nebo komorových bez těžby vedlejších zplodin. Zachycování dehtu, vypírání amoniaku, benzolu a naftalenu z plynu, čištění plynu od sirných a kyanových sloučenin je v našich koksovnách samozřejmostí již po řadu desetiletí, a proto pokroky kokárenství nejsou u nás v tomto století laikovi tak zřejmé, aby vzbuzovaly jeho pozornost.

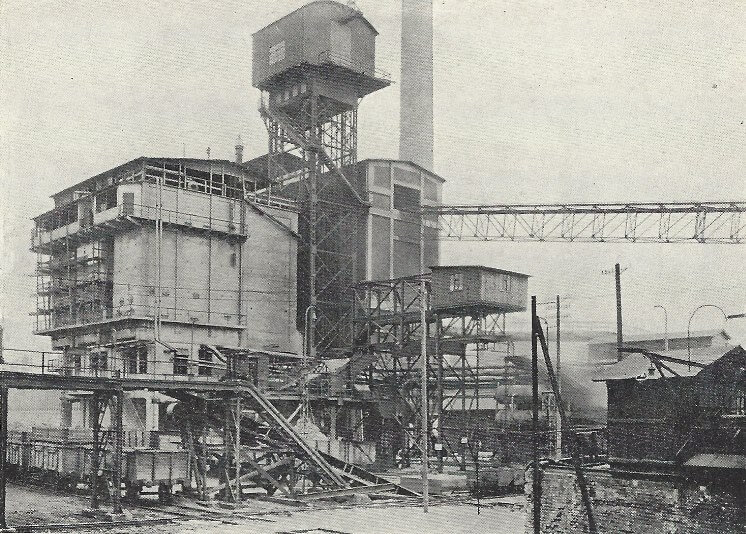

Hlavním zevnějším příznakem pokroku v kokárenství je vzrůst velikosti komor a zvláště zvětšování počtu pecí v kokárenských bateriích. Posledním slovem v tom směru jsou nové koksovny ruské, které v Sibiři u Kuzněcka buduje americká Koppersova společnost a z nichž každá má produkci koksu jako polovina celého našeho Ostravska. Méně zřejmé, ale důležitější změny prodělává vytápění kokárenských pecí. Předně dosahujeme dnes nejkrajnějších mezí tepelné hospodárnosti dokonalým využitím odpadního tepla pecí. Topných plynů, odcházejících dříve do komína, využívá se dnes nejen k předehřívání spalovacího vzduchu, ale i zbytku tepla využije se k výrobě vodní páry. Největší ztráty tepelné i ztráty koksu vznikají posud ve většině koksoven tím, že z pecí vytlačený žhavý koks hasí se kropením vodou. I tomu se dnes zabraňuje nejmodernějším suchým chlazením koksu, jaké zavedla např. naše koksovna Karolina na Ostravsku (na obrázku). Koks vytlačuje se do zvláštního isolovaného vagonu, který předjíždí před parní kotle pro využití odpadního tepla. Přes žhavý kok ženou se chladné kouřové plyny, až se koks dostatečně ochladí, ohřátými plyny se pak vytápějí parní kotle.

Toto uspořádání znamená nesmírné úspory, není však posud jisto, jaký vliv bude míti suché hašení na kvalitu koksu.

Ale i jinak postupuje eokonomisace kokárenství. Původně v nejstarších pecích spalována část koksu k vytápění pecí; později se používalo k tomu unikajícího plynu, který zprvu sotva dostačil, po zavedení předehřívání vzduchu více než z polovice přebýval. V nejnovější době však šetříme hodnotný kokárenský (destilační) plyn asi o 5000 Kal pro jiné účely a nahrazujeme jej v moderních, tzv. sdružených pecích chudým plynem kychtovým asi o 1500 Kal výhřevnosti nebo generátorovým plynem vyrobeným z odpadního méně cenného nekokujícího uhlí. Této dokonalosti dosaženo ponejvíce tam, kde, jako např. v Poruří se používá kokárenského plynu k dálkovému vedení pro zásobení země svítiplynem.

Kondensace vedlejších produktů koksovny byla přiměřeně zdokonalena, aby vyhovovala zvětšenému výkonu moderní koksovny. Těžba vedlejších zplodin, hlavně dehtu, benzolu, naftalenu, síranu amonného, žluté krevní soli apod., byla provedena do důsledků tak, že nic nepřichází v koksovně na zmar. Nejnověji zavádí se např. elektrostatická kondensace kokárenského dehtu. Vypírání benzolu pracím olejem se dnes někde nahrazuje adsorpcí v aktivním uhlí metodou Bayerovou nebo v gelu koloidní kyseliny křemičité. Jinak týkají se zdokonalení dnešního kokárenství podivuhodně detailních otázek, že by jejich líčení bylo laiku zcela nestravitelným. Není však sporu, že stejně jako dříve i dnes jest kokárenství jádrem chemického zpracování uhlí, alespoň uhlí černého.

Plynárenství. Účel plynárenství jest opakem cílů kokárenských. Místo koksu jest hlavním produktem svítiplyn, a proto celá výroba, třeba že v podstatě totožná s výrobou koksu, řídí se tak, aby se z uhlí vytěžilo co nejvíce svítiplynu, třeba i na úkor výtěžku a kvality koksu. Proto se uhlí koksuje při teplotě vyšší než v koksovně (asi při 1100o C) a mnohdy se ještě do retorty vhání vodní pára, která se žhavým koksem skýtá vodní plyn (směs kysličníku a vodíku). To se děje též proto, aby poměrně vysoká výhřevnost plynu destilačního (asi 5500 Kal) byla upravena na výhřevnost spotřebitelům garantovanou 4000-4500 Kal.

Zplyňování uhlí v generátorech a výroba technických plynů. Nejradikálnější způsob zpracování uhlí, kromě úplného spalování na roštu, jest jeho dokonalé zplynění v generátoru. Zplynění to záleží v tzv. nedokonalém spalování či spíše v redukci zplodin spálení na žhavém koksu. Podle okolností, při nichž se zplyňování děje, a podle použitého materiálu získává se plyn rozmanitého složení a rozeznáváme:

- Plyn chudý, vznikající pouhým zplyňováním vzduchem, který, teoreticky připraven z čistého uhlíku, byl by směsí kysličníku uhelnatého a dusíku. Ten je v něm nesmírným balastem, neboť snižuje jeho výhřevnost na pouhých asi 1500-1800 Kal. Kromě toho vždy obsahuje podle použité suroviny destilační plyn v prvé fázi zplyňování uhlí (kromě koksu) uvolněný, dále pak něco vodíku vytvořeného z vlhkosti paliva i vzduchu a konečně i něco nehořlavého kysličníku uhličitého, a to tím více, čím nižší je teplota zplyňování.

- Plyn vodní, který se prozatím dá vskutku s úspěchem vyráběti jen z koksu, je v podstatě směsí kysličníku uhelnatého a vodíku. Vzniká účinkem vodní páry na žhavou vrstvu koksu v generátoru, která byla předem rozžhavena dmycháním vzduchu. Vodní plyn je nejcennější technický plyn a problém jeho výroby z méněcenných paliv, jmenovitě z hnědého uhlí, je nejvážnější otázkou, kterou třeba v nejbližší budoucnosti řešiti.

- Plyn smíšený čili Dawsonův jest směs obou předchozích plynů. Zpravidla se ovšem nevyrábí dmycháním vzduchu a vodní páry separátně ve vodním generátoru, nýbrž obvykle zplyňováním koksu nebo uhlí vzduchem nasyceným vodní parou. Je-li takto vyráběn z uhlí, je složen vlastně z plynu destilačního, plynu chudého a vodního a nazývá se někdy trojplynem (trigaz). Je nejobvyklejší formou, v jaké se dnes generátorový plyn pro obvyklé topné účely vyrábí.

Největším pokrokem v minulém století bylo zavedení generátorů Mondových, v nichž zplyňováno uhlí s takovým přídavkem vodní páry, aby teplota v generátoru byla udržena co možno nejníže. Tím se docílilo velkého výtěžku dusíku (asi 50 % obsahu dusíku v uhlí) v podobě amoniaku, který byl pak z plynu vypírán obvyklým způsobem kyselinou sírovou. Nejstarší takové zařízení na evropském kontinentě pracuje posud v Mannesmannových závodech v Chomutově.

Následkem nízké teploty zplyňování obsahuje však získaný plyn značné množství kysličníku uhličitého, čímž je velmi znehodnocen. Století naše přineslo znamenitý rozvoj generátorové techniky. Staré generátory roštové i šachtové byly již dávno nahrazeny moderními rozmanitými konstrukcemi. Zplyňování uhlí pro účely topné děje se dnes vesměs v šamotem vyzděných a pancéřem před vniknutím vzduchu chráněných šachtových generátorech, jež se plní uhlím vrchem prostřednictvím dvojitého konusového závěru obdobného závěru kychty ve vysoké peci. Dole je šachta obvykle uzavřena otáčející se talířovou vodní uzávěrkou, kterou prochází přívod vzduchu syceného vodní parou. Uhlí obvykle spočívá na otáčivém excentrickém roštu, který nepřetržitě z generátoru vynáší vypálenou škváru. Různé konstrukce dnes obvyklých generátorů liší se pak jen v detailech provedení.

Aby se uspořila zvláštní kotelna a kromě toho aby se využilo tepla odcházejících horkých generátorových plynů, bývá někdy horní část pláště generátoru proměněna v kruhový parní kotel, v němž se vyrábí pára pro sycení spalovacího vzduchu. Každý generátor, je-li vytápěn uhlím, skýtá jisté množství dehtu částečně přehřátého, který svou špatnou kvalitou neskýtá dostatečné náhrady za ztráty paliva jeho vznikem způsobené a za potíže s čištěním plynu. Proto snažíme se dnes v takových generátorech tvorbu dehtu pokud možno rozmanitým způsobem zcela zameziti.

Jinak ovšem, má-li býti zplyňováno uhlí, které poskytuje dobrý výtěžek dehtu přiměřené kvality. V takovýchto případech naopak snažíme se uhlí předem co nejopatrněji odplyniti tak, aby se dehet získal co možno nepřehřátý. K tomu používá se generátorů založených na stejném principu, jako bývaly tzv. oakbankské retorty pro švelování škotských břidel. Nejobvyklejší konstrukcí takového generátoru jsou Kollerovy generátory s destilačním nástavcem, jaké staví společnost Lurgi dříve Allgemeine Vargasungs-Gesellschaft v Berlíně. Takový generátor je nahoře prodloužen v prostoru nevyzděnou šachtu, v níž se uhlí předsušuje a odplyňuje nejprve proudem odcházejících horkých generátorových plynů. Tato konstrukce je dnes pro zpracování hnědého uhlí velmi oblíbena, ač získaný dehet není přece takové kvality jako dehet destilační.

Na podobném principu byla vybudována též poloplynová topeniště parních kotlů, v nichž se uhlí spočátku oddestiluje a dehet zachytí. Čištění generátorového plynu spočívá opět v kondensaci dehtu stále častěji elektrostatické a někdy i ve vypírání amoniaku a lehkého oleje.

Vodní plyn jest dnes neobyčejně důležitou surovinou pro chemickou výrobu jednak čistého vodíku pro synthesu amoniaku, jednak pro přímou synthesu methanolu. Není snad daleko doba, kdy i umělý benzin bude z něho vyráběn – alespoň v pokusném měřítku se již vyrábí. Tu nezbývá prozatím, než setrvati při koksových generátorech se střídavým dmycháním vzduchu a vodní páry, jak se vodní plyn odedávna vyrábí.

Otázku výroby vodního plynu z hnědouhelného polokoku pokusila se velkoryse řešiti I. G. Farbenindustrie A. G. v závodech Leuna u Merseburgu. Postavila za tím účelem generátory obrovských rozměrů, ale všechny pokusy zklamaly a závod zůstal při zplyňování koksu pro účely chemické synthesy. Zajímavým, ač poněkud luxusní řešením v těchto závodech je nepřetržité zplyňování koksu čistým, vodní parou nasycenným kyslíkem. To si ovšem může dovoliti jen závod, kterému denně odpadá z výroby amoniaku obrovské množství kyslíku.

I v těch případech, kdy je jako při synthese methanolu zpracováván přímo vodní plyn, dlužno mu přidávati přebytek vodíku, a v jiných případech jako pro výrobu ammoniaku jest zapotřebí směsi pouhého vodíku s dusíkem a proto jest dnes výroba vodíku jednou z nejdůležitějších operací chemických. Na koksovnách je vodík získáván obvykle zkapalněním (analogicky zkapalňování vzduchu) všech složek kokárenského plynu kromě vodíku. Tím získá se asi polovina objemu plynu v podobě čistého vodíku a tímto způsobem se u nás též vyrábí pro synthesu amoniaku v naší dusíkárně v Mariánských Horách. Jinak lze vodíkem bohatý plyn získati z odpadních uhlovodíkových plynů (při hydrogenaci uhlí podle Bergiuse) jejich zahřátím na vysokou teplotu přes 1000o C. Z vodního plynu samotného dá se opět vyrobiti zkapalněním kysličníku uhelnatého a vypíráním zbytku jeho vhodným rozpustidlem nebo katalyticky, jak se v závodech Leuna vyrábí přímo směs vodíku s dusíkem pro synthesu amoniaku. Tam se míchá vodní plyn s chudým plynem generátorovým, směs se komprimuje, nasytí vodní parou a vede přes vhodné kovové katalysátory při nejvýhodnější teplotě. Účinkem katalysátorů reaguje vodní pára s kysličníkem uhelnatým skýtajíc vodík a kysličník uhličitý, který po ochlazení plynné směsi se lehce vypere vodou. Zbývá přímo směs vodíku s dusíkem ve vhodném poměru pro synthesu amoniaku.

Ovšem tak dlouho, pokud bude nutno vodní plyn vyráběti z drahého koksu, bude míti levný kokárenský plyn většinu výhod na své straně a je na blízké budoucnosti, aby řešila otázku výroby vodního plynu z hnědého nebo jiného méněcenného uhlí s větším zdarem než posud.

Extrakce uhlí. Extrakce uhlí prostými fysikálními rozpustidly nebyla od svého počátku nijak podstatně změněna. Jako dříve i nyní extrahuje se výhradně voskové uhlí, jehož se dnes nacházejí již jen zbytky starých zásob. Pro rozsah této výroby jest však tato surovina dostatečná a záleží jen na tom, aby poskytovala dostatek extraktu – bitumenu. Uhlí vyluhuje se benzolem, k němuž se podle novějších zkušeností přidává něco alkoholu a získává se podle kvality uhlí 10-35 % uhelného vosku. Bitumen vyráběný ze středoněmeckých uhlí obsahuje asi dvě třetiny složek vskutku voskových, zbytek uhelných pryskyřic, kdežto bitumen z českých voskových uhlí z okolí Karlových Varů obsahuje naopak až dvě třetiny pryskyřic a pouze třetinu vosku. Proto se německý uhelný bitumen lépe oceňuje a dá se též spíše čistiti. Většinou se však veškerý výrobek spotřebuje buď k isolaci kabelů a výrobě elektrických isolačních látek nebo jako náhražka jiných dražších vosků při výrobě leštidel na obuv apod. I do hmoty pro výrobu gramofonových desek bývá někdy přidáván.

Pokusy zdokonaliti extrakci uhlí tak, aby se docílilo větších výtěžků bitumenu z průměrného hnědého uhlí, vesměs zklamaly a žádný z námětů, jako např. extrakce uhlí pod tlakem nebo extrakce uhlí tetrahydronaftalenem (tetralinem), se neujal. Hlavně proto, že produktem těchto extrakčních metod není v podstatě již bitumen, nýbrž zplodiny proměn vlastní uhelné hmoty, které svými vlastnostmi nevyhovují žádnému obvyklému způsobu použití bitumenu.

Mnohem zajímavěji vyvíjí se v poslední době extrakce chemickými činidly. Odedávna vyluhovaly se určité druhy mourového uhlí roztokem sody, při čemž vznikaly roztoky solí huminových kyselin čili tzv. humáty. Podobná uhlí bývala dříve všeobecně v obchodě pode jménem Kasselské hnědi a mnohá z nich se téměř úplně rozpouštěla v alkaliích nebo v roztocích sody. Získané roztoky humátů se odpařovaly k suchu a zvláštní hmota, která se tak získala, byla uváděna do obchodu označena jako ořechové mořidlo. Sloužila dříve všeobecně, rozpuštěna s přídavkem amoniaku, k moření dřeva anebo rozetřena s octem, k tzv. fládrování čili k napodobení dřevných let. Tato výroba byla takřka bezvýznamná pro uhelný průmysl. Výrobků bylo možno rozprodati sotva několik vagonů ročně, ač zásoby vhodného uhlí, jinak bezcenného, které bývá buď ponecháno v zemi, nebo odváženo na haldu, jsou posud veliké.

Teprve před několika lety použil těchto humátů případně upravených nebo kombinovaných s jinými látkami v Čechách žijící ruský agronom inženýr Kissel ke hnojení chudých půd s neobyčejně dobrým výsledkem. Všechny známky nasvědčují, že v humátech nalezli jsme vhodnou uhelnou živinu rostlin, pomocí které bude nám možno regenerovati i půdy intensivním hospodařením již zcela vyčerpané. Dá se předpokládati v nejbližší budoucnosti znamenitý rozvoj této uhlí chemicky extrahující industrie.

Výroba pohonných látek a mazacích olejů. Uhelný průmysl pokusil se o náhradu produktů petrolejových produkty uhelnými již tehdy, kdy petrolejářská industrie žila a vzrůstala ze spotřeby petroleje ke svícení a parafinových svíček. Benzin býval v té době nevítanou složkou ropy a zákonné předpisy musely přísně dbáti z bezpečnostních důvodů, aby nebyl benzin míchán do petroleje k svícení. V té době mohly mnohé produkty dehtové ze škotské i středoněmecké švelovací industrie lehce nahraditi výrobky petrolejové. Také bylo zpracování destilačních dehtů ze škotských břidel i středoněmeckých voskových uhlí získaných nápadně podobno zpracování ropy. Dehet se prostě destiloval, oleje rafinovaly a parafin se vymrazoval z vyšších destilátů. Smola obvykle nezbývala, a proto nebyla tehdy ještě vážnou otázka jejího použití. Místo toho získával se uhelný zbytek, který po jisté úpravě nalezl později použití k výrobě uhelných elektrod.

Tato parallela mezi hnědouhelným dehtem a ropou strašila dlouho a mnohde ještě starší i dnes, kdy hodnocení různých frakcí ropy i dehtu bylo zcela převráceno. Neočekávaný rozvoj techniky výbušných motorů postavil benzin na prvé místo světového zájmu, zvláště když válka ukázala nesmírný význam automobilové dopravy i letectví pro bezpečnost států. To co bývalo kdysi ponecháno volnému odpaření, aby nebylo balastem, stalo se náhle tak vzácnou látkou, že bylo hledáno v pralesích Sumatry, v pampách Venezuely, v esanciích mexických hidalgů i opětováno básníky. Zkrátka stalo se hybnou silou světa, příčinou válek i podnětem obrovského pokroku, jemuž duch lidský nestačil se ani přizpůsobit.

Co znamená nedostatek benzinu pro moderní stát, pocítilo nejprve Německo za války obklopené nepřítelem, samo bez petrolejových ložisek. Proto odtamtud vyšly prvé pokusy o náhradu pohonných látek produkty uhelnými a jemu přizpůsobily se po válce ne-li prakticky, jistě alespoň svým interesem všechny státy, nemající přírodních ložisek petroleje. Dokonce však i Amerika, největší producent i spotřebitel benzinu, počala vážně o tomto problému přemýšleti, když jí byla budoucnost vylíčena v černých barvách. Bylo řečeno před několika lety, že při dnešní stále stoupající produkci ropy ve Spojených státech budou americká ložiska vyčerpána v době necelého čtvrt století. Amerika a jiné petrolejářské země řešily otázku benzinovou jinak, a to opět na základě petrolejovém, ale ostatní, hlavně Německo, neustaly ve svých pokusech a dnes rýsuje se nám budoucí industrie umělého benzinu z uhlí ve zřetelných obrysech.

Jisto je, že Německo vyrábí dnes již značné množství umělého benzinu z uhlí a nastane-li někdy znovu nedostatek benzinu na světovém trhu, nebude nic lehčího než výrobu do té doby jistě zdokonalenou rozšířiti a zevšeobecniti. Naším úkolem jest nastíniti cesty, které nás od uhlí k pohonným látkám vedou.

Jak jsem se již dříve zmínil, nízkotepelná destilace uhlí sama o sobě nemohla nikdy splniti očekávání, jen z neinformovanosti v ní kladená. Žádný produkt destilace uhlí, ba ani ono malé množství z destilačních plynů získaného tzv. hnědouhelného benzinu nemůže se nikdy svými vlastnostmi přirovnávati tomu, co pode jménem benzinu nebo správněji gazolinu navykli jsme rozuměti. Proto přes znovu a znovu opětované pokusy v tom směru ubíral se vývoj řešení této otázky jinými cestami.

Částečnou náhradu benzinu poskytl uhelný průmysl v benzolu, jehož kombinace s bezvodým alkoholem jsou dnes nejen obligátní, ale dokonce i oblíbenou pohonnou látkou. Benzol motorový vyrábí se stejným způsobem, jako se vyráběl dříve. Vypírá se z koksárenských plynů pracím olejem (jen výjimečně zachycuje se též aktivním uhlím nebo gelem kyseliny křemičité) a poté se frakcinuje a rafinuje. Něco těžkého benzolu získává se i z kokárenského dehtu při jeho destilaci. Také rafinace benzolu neprodělala posud podstatných změn proti minulému století. Teprve v novější době zavádějí se nové metody rafinace benzolu, nahrazující dosavadní čištění kyselinou sírovou. Z nich je asi nejúspěšnější rafinace benzolu gelem kyseliny křemičité americkou společností Silica-Gel i její sesterskou společností stejného jména v Německu. Dosud pracují tak dvě zařízení rafinační v Americe, a to v Rochestru. N. Y. a ve Sparrows Point, Md. Metodou touto odstraní se z benzolu vskutku jen látky škodlivé, kdežto jiné, které se mohou uplatniti jako látky pohonné, aniž by snižovaly vhodnost benzolu, v něm zůstávají. Rafinační ztráty benzolu jsou proto velmi malé. Popis této metody vymyká se již z rámce tohoto stručného pojednání.

Benzol ovšem, ač bylo jeho užívání namnoze zákonem předepsáno, zůstal jen náhražkou a nikoli náhradou benzinu a naše snahy směřovaly k výrobě skutečného benzinu z uhlí. Prvé známky tohoto vývoje nebo lépe jeho embryonální stadium datuje se v posledních letech předválečných 1911-14. Tehdy jednak německý učenec prof. dr. Friedrich Bergius napodobuje starší ruské práce Ipatěvovy zahájil svoje pokusy o hydrogenaci uhlí, jednak tehdejší německá Badische Anilin und Soda-Fabrik, jádro kolem něhož seskupila se dnešní I. G. Farbenindustrie A. G. ohlásila prvé patenty na výrobu tekutých zplodin katalytickým zpracováním vodního plynu, produktů to nedokonalé redukce kysličníku uhelnatého, jež nepodařilo se Sabatierovi a Senderensovi v prvé klasické práci toho druhu zachytili. Těmito dvěma událostmi jsou dnes i v budoucnosti určovány oba možné směry výroby benzinu z uhlí.

Směr prvý representuje metoda Bergiusova, spočívající ve zpracování uhlí pod vysokým tlakem asi 300 atm. a při teplotě asi 500o C vodíkem. Uhlí vytlačuje se tu rozetřeno na kaši s olejem nebo dehtem do vysokotlakých nádob – autoklavů, z nichž vystupují již produkty značně podobné surové ropě, nikoli však s nimi totožné. Bergius přidával k uhlí jen kysličník železitý a vápenatý, které patrně působily jako katalysátory, ač podle tvrzení Bergiusova měly jen vázati síru. Od té doby nalezeny katalysátory účinnější a podařilo se hydrogenovati nejen uhlí všeho druhu, ale i hnědouhelný polokok.

I. G. Farbenindustrie A. G. sledovala tuto metodu od počátku a v příznivém okamžiku zakoupila Bergiusovu pokusnou továrnu v Mannheim-Rheinau se všemi patentovanými právy. Učinila tak ne aby zavedla výrobu beze změny ve svých závodech, nýbrž jen, aby ovládla všechny výrobní možnosti. Potom počala pracovati svým tempem až k dnešnímu stavu – obrovskému továrnímu oddělení v závodě Leuna v Merseburgu. Technicky rozpadá se výroba benzinu ve dvě fáze:

Přímou hydrogenaci uhlí, zpravidla hnědého, při čemž se získá až 80 % čisté uhelné hmoty ve formě surového oleje, spíše hnědouhelnému dehtu než ropě podobného. Výroba děje se s určitými obměnami způsobem Bergiusovým za použití speciálních katalysátorů.

Hydrogenaci nebo též katalytické krakování (štěpení) získaného dehtového produktu pod vysokým tlakem za přítomnosti vodíku. V této druhé fázi lze stejně dobře zpracovati nejen berginisací získané produkty, ale i jinak vyrobené dehty, ano i odpadní produkty petrolejové a asfalty. V této vlastní výrobní fázi získává se z dehtu za přítomnosti různých, hlavně molybdenových katalysátorů až asi 50 % skutečného, od petrolejového namnoze těžko rozeznatelného benzinu.

Technicky nečiní dnes výroba žádných potíží. Jinak obchodně. Zavedením moderních metod krakování ropy nastala téměř okamžitá nadprodukce velmi levného benzinu, že bylo by obchodní sebevraždou zaváděti dnes a udržovati umělou výrobu benzinu za každou cenu. Proto dnešní situace vyhlíží asi takto:

I. G. Farbenindustrie, která investovala do výroby umělého benzinu pohádkové obnosy, zařídila se na roční výrobu asi 200 000 tun benzinu z uhlí. Poněvadž však přímé zpracování uhlí se v tomto okamžiku nevyplácí, zpracovává pouze levně nakoupený hnědouhelný dehet, a to veškerý dehet, který může jak v Německu, tak i u nás získati. Podle privátních informací vyrábí takto, udržujíc v chodu pouze druhou fázi výrobní, asi 70 000 tun benzinu ročně. Veřejně jest ovšem o výrobě celkem málo detailů známo a kontrola zhola nemožná, poněvadž I. G. Farbenindustrie zakoupením majority hlavních německých petrolejářských společností a dohodou se Standard Oil Company i Royal Dutch Shell skupinou ovládla obchodně celou německou distribuci benzinu.

Druhou nastoupenou cestu k výrobě benzinu z uhlí opustila I. G. Farbenindustrie, když se jí podařilo z vodního plynu vyrobiti methanol. Za to však byla bedlivě sledována jinými badateli a vskutku podařilo se Fischerovi a Tropschovi vyrobiti z vodního plynu benzin bezvadné kvality. Došli k cíli po mnohých pokusech, když převáděli směs kysličníku uhelnatého a vodíku za normálního tlaku a při různých teplotách mezi 200-300o C přes kovové, zvláště železné a kobaltové katalysátory. Podle pracovních podmínek podařilo se jim získati nejen benzin sám, ale i jiné vyšší oleje, až i synthetický parafin. Prakticky nebyla metoda posud uplatněna. Byla však založena studijní společnost za účasti porýnského uhelného průmyslu, která se od několika let zabývá studiem výroby v poloprůmyslovém zařízení a možno doufati, že i tato cesta povede k cíli.

Princip výroby sám byl by již dobře vyřešen, avšak hlavní překážkou praktického provedení jest nezbytně nutné, dokonalé a velmi nákladné čištění technických plynů (vodního nebo jeho složek z kokárenského plynu připravených), aby byly zbaveny v nich obsažených, jmenovitě sirných sloučenin, jež průběh reakce zcela ruší. Dnešní situace na benzinovém trhu není příznivá jakýmkoli výrobním experimentům, ale rozhodující pro ocenění popsaných výrobních způsobů musí nám býti vědomí, že obavy před vyčerpáním zásob petrolejové suroviny jsou dnes zbytečné a zásobování našich motorů pro všechny případy zabezpečeno.

Do rámce těchto pokusů o výrobu pohonných látek můžeme zařaditi též zmínku o pokusech o pyrogenetický rozklad methanu, které jsou v poslední době aktuelní. Jde o přehřátí methanu z přírodních i kokárenských plynů tak, aby se utvořilo co nejvíce benzolu. Otázkou tou se zabývá dnes mnoho badatelů ve všech zemích a její kladné vyřešení bylo by velmi významné i pro náš průmysl kokárenský.

Analogicky jako otázka pohonných látek vyvíjela se i otázka výroby mazacích olejů. Kdysi byly konány pokusy o výrobu mazadel z hnědouhelného dehtu a – zvláště za války – jakési náhražky daleké toho, aby se vyrovnaly kvalitním olejům. Okamžitě není problém mazadel tak akutní, abychom byli nuceni je u uhlí vyráběti, ale není pochyby, že v případě nutné potřeby měli bychom dnes k disposici metody, které by nás ke kvalitním mazacím olejům dovedly. Zmiňuji se jen o zdokonaleném procesu voltolisačním, při němž možno účinkem výbojů vysokofrekvenčních proudů o vysokém napětí vyráběti z řídkých olejů oleje libovolné viskosity. Též Hoffmannův způsob polymerizace olefinických uhlovodíků z kokárenského nebo destilačního plynu účinkem borfluoridu vede ke kvalitním mazacím olejům.

Synthetická výroba organických sloučenin z uhelných produktů. Jestliže jsme právě promluvili o zpracování uhlí v látky technické, nečisté a nejednotné s chemického hlediska, chtěl bych se ještě v posledním odstavci své úvahy alespoň letmo dotknouti dnes nesčetných metod výrobních, které od uhlí nebo uhelných produktů vycházejíce sktýtají nám látky čisté, namnoze neobyčejně cenné a důležité. Metody ty nejsou nejvýznačnější pro průmysl uhelný, ježto vyrábějíce látky velmi hodnotné v poměrně malých kvantech, nejsou nijak obzvláště významnými konsumenty uhlí, mají však nedocenitelný význam pro celé lidstvo. Postačí podotknouti, že náležejí k nim vedle desetitisíců jiných i aspirin, salvarsan, sacharin atd.

Zmínil jsem se však již o zpracování kokárenského dehtu od polovice minulého století se datujícího a nenáleží sem pojednávati o podrobnostech této organické výroby. Chci jen opětovně zdůrazniti, že téměř všechny suroviny, jmenovitě benzol, naftalen, vyšší uhlovodíky aromatické, fenoly, pyridinové zásady a mnohé jiné pramení z oné všestranné a všemohoucí technologie uhelné, o níž jsme pojednali. Až do let předválečných byly to hlavně jen aromatické sloučeniny organické, které byly takto uměle vyráběny. Teprve dvacáté století ukázalo nám cesty, jimiž se nám podařilo vyrobiti i steré sloučeniny řady mastné čili alifatické. Již výroba vodíku a pak původně a po většině i dnes na uhelné bási založená synthesa amoniaku byly prvými zdařilými pokusy v tom směru. Nejintensivněji se rozvily tyto výrobní směry v době poválečné a stěží dal by se v této stručné úvaze vystihnouti celkový obraz této rozsáhlé výroby. Pokusím se tedy jen načrtnouti jakýsi přehled moderních výrobních metod. Surovinami této organické výroby jsou z uhelných produktů hlavně:

- Dehty kokárenské (přehřáté), benzol a naftalen.

- Dehet nepřehřátý, ze švelování hnědého uhlí.

- Složky kokárenského nebo jiných destilačních plynů.

- Plyny generátorové, jmenovitě plyn vodní.

O barvářské industrii černouhelného dehtu nebudeme se tu šířiti z důvodů, o nichž jsme se zmínili. Zajímavou novinkou v tomto oboru jest hlavně výroba umělých pryskyřic kondensací dehtových fenolů s formaldehydem, které se zvláště v Americe pode jménem bakelit dobře osvědčují nejen k výrobě laků, ale zvláště jako umělé hmoty pro elektrickou isolaci.

Z dehtu hnědouhelného býval ode dávna vyráběn parafin, který se zpravidla ihned zpracoval dále na svíčky. Spotřeba svíček nevzrostla tak, aby vyvážila neobyčejný vzrůst produkce dehtové. Proto hrozí dnes, zvláště v Německu, neobvyklá nadprodukce hnědouhelného parafinu a lze jí zatím odpomoci jen tím, že se parafin ponechává v dehtech nebo v dehtových olejích pro jiné účely. Již za války však byly provedeny částečně úspěšné pokusy o oxidaci parafinu v umělé mastné kyseliny na výrobu mýdel. Je pravděpodobno, že hrozící nadprodukce parafinu povzbudí vynalézavost i v tomto směru a snad dočkáme se nejen umělého mýdla z hnědouhelného dehtu, ale i umělých pokrmových tuků. Prozatím se nám otevírá jiná slibná perspektiva v oboru zpracování hnědouhelného dehtu. Jeho hydrogenerace skýtá nám látky, z nichž poměrně lehce docházíme k matečným látkám příštího umělého kaučuku. Vskutku dovedeme již kaučuk vyráběti, ovšem prozatím ne ve vyhovující kvalitě a dokonce ještě ne za konkurenční cenu. Rozhodně však naše spotřeba kaučuku není již bez výhrady závislá na jeho přirozených pramenech. Z dehtových produktů černo- i hnědouhelných vzkvétá dále výroba impregnačních olejů i desinfekčních látek. Dehtové smoly, ač se nevyrovnají přírodním asfaltům, přece se uplatňují dobře i pro asfaltování silnic. Správně oceněny budou však teprve tehdy, až se naučíme z nich vyráběti a účelně používati jejich velmi zajímavých složek.

Zcela jiného druhu jsou produkty, které dnes dovedeme získávati ze složek destilačních plynů. Technicky byla např. již ve Francii uskutečněna výroba obyčejného líhu z ethylenu. Jinak vyrábějí se synthetický líh, acetaldehyd, kyselina octová a aceton z uhlí nepřímo přes karbid vápenatý a acetylen. Ethylen a ostatní nenasycené uhlovodíky destilačních plynů staly se však v nejnovější době neobyčejně významnou surovinou pro výrobu nových, dříve jen chemické vědě známých látek, jež se dnes vyrábějí v ohromných množstvích. Jsou to zvláště glykol, který nahrazuje ve všech oborech (i při výrobě třaskavin) glycerin, a ethylenchlorhydrin, jejichž rozmanité estery i ethery jsou nepostradatelnými rozpustidly při výrobě celulosových laků, filmů apod.

O použití vodíku k výrobě amoniaku i jiných látek jsme se již zmínili, právě tak jako i výrobě benzolu z methanu. Vzrůstá tak před naším zrakem zcela nová industrie, zpracovávající kokárenské a destilační plyny, jaké přes Ben Akibovo otřepané rčení posud v historii lidstva nebylo.

Stejně tak industrie zpracovávající plyny generátorové, jmenovitě vodní, která má dnes ze všech oborů chemické výroby na uhelné bási největší význam. Významu toho nabyla nejen tím, že poskytla vodík pro největší synthetickou výrobu amoniaku, ale zvláště skvělou synthesou methanolu, která byla, bohdá, jen předzvěstí synthetické výroby benzinu. Synthesa methanolu byla jedním z nejlepších a nejdokonalejších výkonů I. G. Farbenindustrie A. G., třebaže byla velmi nepříjemným překvapením průmyslu suché destilace dřeva na celém světě a zvláště v Americe. Synthetický methanol byl uveden na trh asi před šesti lety zcela neočekávaně v ohromném množství za cenu, která byla jen zlomkem ceny dřevného líhu. Vyrábí se obdobně jako synthetický amoniak vedením vodního plynu za vysokých tlaků přes speciální katalysátory, obsahující hlavně kysličník zinečnatý. Jediná obtíž výroby jako při všech katalytických metodách spočívá v nutném dokonalém čištění plynu – byla však výborně překonána pomocí vysokotlakých čističů a dnes ovládáme tuto výrobu všestranně.

Pochopitelně nemohu zde do důsledků ani vypočítávati všech důležitých i méně důležitých výrobků této chemické industrie a musím se omeziti znovu jen na zdůraznění oné podivuhodné shody, která postavila rozmanité a dříve naprosto rozdílné výrobní obory na společnou uhelnou surovinovou základnu.

Chemické zpracování mladších paliv a dřeva. Vedle kvalitního uhlí černého i hnědého poskytuje nám příroda i jiná, méně hodnotná paliva, která bývala dokonce dříve známa a dříve používaná než uhlí samo. Pochopitelně, že tam, kde taková namnoze vydatná ložiska lignitu nebo rašeliny se nacházela, byly uplatňovány snahy přizpůsobiti je v libovolné formě palivům hodnotnějším nebo alespoň vytěžiti z nich produkty co nejcennější. Lignity podařilo se většinou sušením nebo bertinisací upraviti tak, aby se jich mohlo úspěšně použíti alespoň za palivo. Méně snadné bylo to při zpracování rašeliny, která má v původním stavu až 90 % vody, již houževnatě zadržuje. Byly proto vypracovány mnohé způsoby jejího odvodnění zpracováním fysikálním (elektroosmosou) nebo fysikálně-chemickým, jako např. zahříváním pod tlakem podle Ekenberga, ale přes všechny pokusy nepodařilo se rašelině ani jako palivu, ani jako chemické surovině dodati většího než zcela lokálního významu. Technicky dal by se tento problém již dobře vyřešiti, ale hospodářské možnosti pro využití nesmírných ložisek rašeliny budou dány asi teprve tehdy, až se naše uhelné zásoby budou blížiti svému vyčerpání. Doufejme, že tuto starost můžeme klidně přenechati až století dvacátému prvému.

Chemicky nejmladší a při tom nejstarší naše palivo jest dřevo. Jeho suchá destilace je patrně také nejstarší formou palivářského průmyslu. Také jiné způsoby chemického zpracování dřeva jsou dosti staré, ale teprve v tomto století nabyly – ať již jde o výrobu papíru, umělého hedvábí nebo celulosových laků – takového významu, že chemická technologie dřeva zcela se odloučila od technologie svých geologicky starších druhů. Jediné co považujeme za oprávněné na tomto místě uvésti, je právě jen suchá destilace dřeva. Dostalo se jí také jako chemii dřeva vůbec teprve v tomto století vědeckého základu. Bohužel, stalo se tak až v době, kdy byla suchá destilace dřeva již takřka vymírajícím průmyslem. Její produkty staly se dnes takřka zbytečnými, dřevěné uhlí zmizelo z našich domácností a jiné zplodiny, zvláště methanol, kyselina octová a aceton, byly namnoze nahrazeny produkty synthetickými. Přes to v některých krajích, jako na našem Slovensku, ve Švédsku, Rusku a Jugoslavii nepozbyla suchá destilace dřeva svého oprávnění a není vyloučeno, že dík bádavému duchu, který se v ní zvláště od nemilého překvapení synthetickým methanolem projevuje, dostane se jí – alespoň v těchto zemích – nového lesku a nového významu. Pokusy vyvésti ji z dnešní situace jsou velmi četné a jsou zvláště charakterizovány snahami o koncentraci výroby, zlepšení kvality dřevěného uhlí, jeho zlevnění a zavedení pro speciální účely.

Jedním z těchto pokusů je např. způsob Strache-Polzichův, v němž se nahrazuje dosavadní obvyklá destilace v železných, zevně vytápěných retortách destilací proudem inertních plynů a přehřáté páry, čímž se přibližuje jak způsobem výroby, tak i lepší kvalitou vyrobeného uhlí starým metodám pálení v milířích. Současně snaží se industrie suché destilace dřeva udržeti nejen stará svoje odbytiště, mezi nimiž dnes nejcennější jsou výroba švédských kvalitních ocelí a výroba aktivních uhlí pro zachycování plynů a par (např. k plnění filtrů plynových masek). Novým slibným odbytištěm mohly by se státi malé, dřevěným uhlím vytápěné generátorky, které mohou zcela nahraditi benzin i jiné pohonné látky těžších automobilových vozidel generátorovým plynem. Takové pokusy se provádějí s dosti dobrým výsledkem zvláště v armádách oněch států, které nemají vlastního benzinu. Osud suché destilace bude rozhodnut v nedaleké budoucnosti a je naděje, že při mnohotvárnosti našeho dnešního života a našich potřeb nalezne nové příznivé podmínky nového rozkvětu.

Závěr. V načrtnutém obraze pokusil jsem se nastíniti tisíceré formy, v nichž se chemické zpracování uhlí řadí k jiným vymoženostem nejmodernějšího pokroku lidstva. K obrazu, který nemůže v omezeném rozsahu tohoto díla býti podrobný, nelze přičiniti nic, čím by mohl býti význam uhelné technologie zdůrazněn. Skutečnost mluví tu sama pouhým výčtem všeho, co nám chemické zpracování uhlí skýtá. Nebude však nepřípadné ke konci připomenouti několik charakteristických známek vývoje či lépe vzniku chemické industrie uhelné ve dvacátém století a vzpomenouti okolností, které zvláště přispěly k dosažení dnešního vývojového stadia, jež ještě zdaleka není vrcholem toho, co od chemického zpracování uhlí smíme očekávati.

Prvou takovou charakteristickou známkou jest skutečnost, že nikoli uhelný již dříve uhlí zpracovávající průmysl, nýbrž průmysl čistě chemický, původně barvářský, zmocnil se iniciativy v oboru chemického zpracování uhlí. Teprve jeho úspěchy vedly k všeobecnému pochopení jeho významu i v kruzích čistě uhlářských, které dnes již úspěšně, dík zasažení chemiků, utkávají se s chemickým průmyslem v tomto ušlechtilém zápolení. Přednost chemického průmyslu vyplynula z jeho skvěle vybavených vědeckých výzkumných laboratoří a z jeho kádru vynikajících pracovníků.

Význam vědeckých výzkumů v oboru uhelném byl nejprve pochopen v Německu. Dnes je všeobecně uznáván po celém světě a zájem o ně projevuje se zřizováním zvláštních výzkumných ústavů, které se zabývají specielně studiem chemie uhlí a jeho chemického zpracování. I u nás byl obětavostí uhelného průmyslu s přispěním státu zřízen v posledních letech ústav pro vědecký výzkum uhlí, který poskytne snad i našim chemikům širší možnosti uplatnili se v tomto významném oboru, ne tak pro uznání ciziny jako spíše pro budoucí rozvoj našeho vlastního uhelného průmyslu. Jiným pozoruhodným momentem v pokrocích nové naší technologie jest ta okolnost, že chemický průmysl a tedy chemie razila tu nové cesty pracovní i pro obory odlišné, jako je obor strojní. Chemické zpracování uhlí jest z valné části podmíněno používáním vysokých tlaků, na jaké žádný konstruktér strojů nebýval zvyklý. Opět byl to chemický průmysl, který dával iniciativu i sám urovnával cestu, a jestliže dnešní vysokotlaká technika je na výši doby, má na tom chemické zpracování uhlí nemalou zásluhu. Má jistě i svoje nedostatky, ale je-li pokrok zásluhou, má jistě zásluh nadbytek a ty musí teprve budoucnost správně posouditi.

Ing. Dr. Břetislav G. Šimek, Dvacáté století – pokroky v průmyslu, Nakladatelství Vladimír Orel 1932