Je téměř všeobecně známo, že přímé spalování uhlí jest nehospodárné a znamená plýtvání energií v uhlí utajenou. Vhodná úprava topenišť, praní a sušení uhlí, topení uhlím práškovitým místo kusovým, znamenají sice dokonalejší zužitkování uhlí, lépe jest však převésti palivo tuhé v plynné, a sice proto, že paliva plynná mají četné přednosti před palivy ostatními, tuhými a kapalnými.

Plynná paliva se mísí snadno a dokonale se vzduchem, a proto množství vzduchu potřebného k spálení jest pouze o málo větší, než žádá teoretický výpočet, a ježto vzduchu jest pouze malý přebytek, je též málo zplodin hoření (plynů kouřových) a tím i ztráty tepelné jsou menší; spalovací teplota paliv plynných jest vyšší než u paliv tuhých, plyn i vzduch lze snadno předhřívati a tím docíliti vysokých žárů, plamen lze regulovati tak, aby byl buď oxidační, nebo redukční. Spaluje-li se palivo plynné dokonale, není sazí ani popelu, spalovací proces jest čistší než u paliv tuhých, i může se tedy plamen přímo dotýkati pálených předmětů, jak jest tomu např. v keramice a sklářství. Z naznačeného jest patrno, v čem v podstatě záleží výhoda přeměny méně cenných paliv tuhých v cennější paliva plynná.

Výroba plynných paliv se provádí buď zplyňováním, nebo destilací paliv tuhých.

Zplyňování paliv tuhých uskutečňuje se v generátorech buď vzduchem (plyn generátorový, plyn chudý), nebo vodní parou (vodní plyn), nebo vzduchem smíšeným s vodní parou (plyn smíšený, Dawsonův, Mondův aj.).

Destilací paliv tuhých (uhlí, rašeliny, dřeva, živičných břidlic) získávají se cenné zplodiny plynné, kapalné (dehty a čpavkové vody) a tuhé (koks, retorové uhlí, dřevěné uhlí).

Z tuhých paliv nejdůležitější surovinou zpracovávanou destilací za sucha jest uhlí, které destilují jednak v koksárnách, kde hlavním výrobkem jest koks, kdežto plyn, dehet a vodu čpavkovou jest dlužno považovati za vedlejší, ovšem cenné zplodiny, a jednak v plynárnách, v nichž plyn je hlavním výrobkem, koks, dehet a vody čpavkové jsou výrobky vedlejšími.

Hlavní výrobek plynárenský, zvaný běžně svítiplyn, je v přítomné době již neprávem nositelem tohoto jména, neboť svoji původní funkci plynného svítiva zaměnil v posledních letech všude v převážné míře za funkci plynného paliva, jeť pohodlným prostředkem topným při vaření, žehlení, vytápění místností, k ohřívání vody v koupelnách, atd. nehledíc k tomu, že všeobecné používání plynu jako paliva, zbaví města největšího svízele, kouře. Jest jisto, že města se nezbaví kouře dotud, dokud nebude všeobecně zavedeno topení plynem.

Vynález průmyslové výroby svítiplynu spadá do r. 1792, kdy objevili jej téměř současně Francouz Phillipe Lebon v Paříži a Angličan W. Murdoch v Redruthu v Anglii. Lebon získal r. 1799 patent na výrobu plynu destilací dřeva, uhlí a pryskyřic k topení, osvětlování atd., než patent jeho se neujal a nešťastný vynálezce, jenž na uskutečnění své myšlenky obětoval veškeré jmění, skončil život ranou z pistole v Elysejských polích r. 1802. Šťastnější byl Angličan W. Murdoch, jenž se spojil s Jam. Wattem v Soho, kde v témže roce uvádí v činnost první větší přístroj k osvětlování továrny. Plynárnička jím zařízená, sestávala ze železných retort, z prvu stojatých, později vodorovných a plynojemu. Tehdy neznali ještě kondensace a čištění plynu ani plynoměrů. O zdokonalení výroby svítiplynu zasloužil se zejména Murdochův žák Samuel Clegg. Osvětlování měst svítiplynem jest zásluhou znojemského Němce Winzlera, jenž, přijav jména Winsor, založil v Anglii r. 1812 velkou plynárenskou společnost The Gas Ligt and Coke Company, která později získala výsadu dodávati svítiplyn k osvětlování pro celou Anglii.

Z Anglie přeneslo se svícení svítiplynem do Francie a Německa. V Praze svítilo se poprvé svítiplynem vyrobeným v plynárně vybudované v Libni Bratislavskou společností dne 14. září 1847.

S rozvojem spotřeby svítiplynu zlepšovala se i výroba zavedením šamotových retort a exhaustorů. Do r. 1868 nepřesahovala výkonnost jedné retorty za 24 hod. 13m m3, zavedením generátorového topení byla však zvýšena do té míry, že produkce retorty stoupá na 250 m3. Dehet, kterého plynárny produkovaly stále více, stával se obtížným, ježto se nevědělo, jak ho zužitkovati; vyvážel se do jam, pouštěl do tekoucích vod aj. odstraňoval; teprve když Perkin r. 1856 objevil výrobu dehtových barviv, stal se cennou surovinou, jež byla záhy základem veliké německé industrie barviv, léků, desinfekčních a fotografických prostředků, atd. Pomalu nestačil dehet plynárenský i přibral se na pomoc i dehet z koksáren. Dehet zvyšuje výnosnost plynáren.

Když však před 50ti roky vynalezl Edison svou elektrickou žárovku, stal se tento epochální vynález velkým nebezpečím pro svítiplyn. Nebezpečí zmírnil však Auer z Welsbachu vynálezem svých hořáků, „punčošek“, zhotovených z dioxidů thoria a ceria, jež rozpalovány v nesvítivém plameni Bunsenova hořáku, vydávají oslnivé světlo. Na počátku 90tých let minulého století spotřeboval 16ti svíčkový hořák za hodinu 150 litrů plynu, zavedením Auerova hořáku dosaženo bylo však při téže spotřebě plynu svítivosti pětinásobné. Plynárny snažily se v boji s elektrickým světlem uhájiti svou posici zaváděním úsporných žárových hořáků, visacího žárového světla invertního, kde je rozdělení světla účinnější a spotřeba plynu menší, k osvětlování na ulicích se zaváděl stlačený plyn atd.; velikým pokrokem v osvětlování ulic se staly rozžehovače plynu, jež umožnily rozžehnouti i shasnouti svítilny v jedné minutě, než všecka ta zlepšení a vynálezy nemohly zachrániti plyn jako svítivo v boji s elektřinou. Význam plynu, jako svítiva klesá, zato však stoupá význam jeho jako plynného paliva; a byla to v prvé řadě Anglie, kolébka plynárenství, jež přinesla do plynárenství nové konstrukce pecí, pracujících po stránce tepelného hospodářství co nejúčelněji a zavedla nové možnosti použití plynu jako paliva a nové metody zpracování vedlejších zplodin destilace uhlí za sucha a dokázala tak, že uhlí lze zužitkovati nejhospodárněji destilací za sucha.

K výrobě svítiplynu hodí se takové druhy uhlí, které při destilaci za sucha skýtají hojně plynu a zůstavují po sobě koks, vhodný pro topení v domácnosti, tedy koks, který není ani příliš hutný, ani těžce zápalný, nebo dokonce drobivý a sypký. Je to téměř výhradně uhlí černé, obyčejně směs různých druhů. Složení drobných plynárenských druhů uhlí kolísá v mezích: 80-85 % uhlíku, 4.5-5.5 % vodíku, 5-10 % kyslíku, 1-1.4 % dusíku, 0.7-2 % síry a 4-10 % popele. Prchavé hořlaviny asi 35 %, hořlaviny neprchavé asi 65 %.

Než ani chemický rozbor není s to poskytnouti úplně správného názoru o vhodnosti uhlí k výrobě svítiplynu; rozhodující jest koksovací zkouška, provedená ve větším měřítku.

100 kg dobrého plynárenského uhlí skýtá 16-19 kg = 30-35 m3 plynu spec. v. 0.45-0.42, 65-68 kg koksu, 5 kg dehtu, 8 kg čpavkové vody; ztráty činí asi 3 %.

Součástky plynu lze rozděliti: a) na součástky hořlavé nesvětivě (vodík, methan, kysličník uhelnatý), b) na hořlavé svítivě (uhlovodík ethan, propan, etylen, propylen, butylen, acetylen, páry benzenu, toluenu, xylenu, naftalenu aj.) a c) na znečišťující (vodní pára, kysličník uhličitý, dusík, čpavek, kyanovodík, sirovodík, sirouhlík, thiofen, pyridin aj.).

Příklad složení plynu nečištěného (% vol.): vodík – 50.00 %, methan – 32.00 %, kysličník uhelnatý – 9.00 %, etylen a homology – 2.50 %, benzen a homology – 1.25 %, kysličník uhličitý – 2.00 %, sirovodík – 0.75 %, dusík – 1.25 %, čpavek – 1.10 %, kyanovodík – 0.15 %.

Příklad složení plynu čištěného (% vol.): vodík – 47.0 %, methan – 34.0 %, kysličník uhelnatý – 9.0 %, etylen, acetylen a homology – 3.8 %, benzen a homology – 1.2 %, kysličník uhličitý – 2.5 %, dusík – 2.5 %.

Na složení vyrobeného plynu má důležitý vliv způsob destilace a teplota. V plynárnách destilují uhlí při teplotách 900-1350o C. S počátku destilace se uhlí rozkládá vlivem tepla, z uhlí uniká voda a plyn, obsahující přibližně polovinu methanu a jeho homologů a pouze málo vodíku, dále jsou v něm řídké páry dehtu, obsahující hlavně uhlovodíky nenasycené, parafiny, cykloparafiny a fenoly; tyto prvotní zplodiny podléhají potom ve styku s rozežhavenou stěnou retorty pyrogenetickým proměnám, jichž výsledkem jest svítiplyn a dehet.

Příklad složení plynárenského dehtu: benzenu a toulenu (lehký olej) – 1.5-2 %, vyš. uhlovodíků benzenových – 0.5-1.0 %, naftalenu (čistého) – 4-6 %, anthracenu (čistého) – 0.5 %, pyridinových zásad – 0.25 %, fenolu (čistého) – 0.5-1 %, impregnačních olejů – 20 %, smoly 50-60 % (v tom uhlíku – 20 %).

Složení plynu průběhem destilace se mění tak, že postupně ubývá methanu, benzenu, etylenu, kysličníku uhličitého, ale zato přibývá vodíku; procento kysličníku uhelnatého se celkem nemění. Dehtu a vody uniká nejvíce v první čtvrtině destilační periody.

Z dusíku paliva se tvoří při destilaci v druhé hodině (máme na mysli destilaci v retortě, perioda destilační čtyřhodinová) nejvíce čpavku (od 500 do 700o C). V druhé a třetí hodině destilace vzniká vzájemnou reakcí žhavého uhlíku, koksu a čpavku kyanovodík. Část dusíku stává se stavebním kamenem pyridinových zásad a karbazolu, největší jeho podíl zůstává však v koksu, část zůstává volná. Hned na počátku destilace vystupuje sirovodík, kterého však se stoupající teplotou ubývá, ježto jeho reakcí se žhavým koksem vzniká sirouhlík.

V 1 l čpavkových vod jest čpavku ve způsobě solí amonných 8-52 g. Jsou to uhličitan, sirník, hydrosulfid a kyanid amonný, z nichž lze uvolniti čpavek pouhým varem (proto nazýváme tento čpavek „těkavým“) a dále chlorid, sirnatan, siřičitan, síran, rhodanid a ferrokyanid amonný, z nichž lze čpavek uvolniti pouze silnými zásadami (proto nazýváme čpavek vázaný v uvedených solích „netěkavým“). Kromě toho obsahují čpavkové vody menší podíl ústrojných sloučenin, jako jsou fenol, benzen, naftalen, pyridin aj.

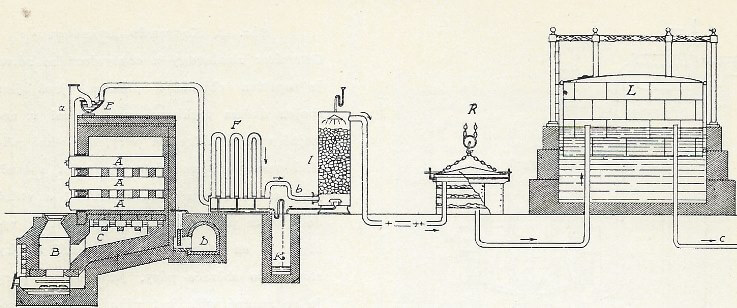

Uhlí se destiluje za sucha v retortách, vyhřívaných generátorovými plyny; získaný plyn prochází vodní uzávěrkou, hydraulikou, chladí se v chladičích, propírá vodou, a prochází lapačem dehtu, aby se zbavil v uvedených stanicích dehtu a čpavku a nato jest hnán exhaustorem do čističe, aby se zbavil sírovodíku a sloučenin kyanu; změřen plynoměrem, jímá se na konec v plynojemu.

Schema výroby plynu je znázorněno na obr. Uhlí se destiluje za sucha v retortách (A), vyhřívaných generátorovými plyny (z generátoru B), získaný plyn prochází vodní uzávěrkou, hydraulikou E, chladí se v chladičích (F), propírá vodou (I), a prochází lapačem dehtu, aby se zbavil v uvedených stanicích dehtu a čpavku a nato jest hnán exhaustorem do čističe (R), aby se zbavil sirovodíku a sloučenin kyanu, změřen plynoměrem, jímá se nakonec v plynojemu.

Nejdůležitější stanicí plynárenskou jsou peci. Jak již dříve bylo řečeno, používal Murdoch k výrobě plynu retort železných, s počátku stojatých (v podstatě železných hrnců), později ležatých, zasazených do roštového topeniště. Železné retorty byly později nahrazeny retortami šamotovými, jež jsou z jednoho kusu a dinasovými, jež se sestavují z jednotlivých dílců. Šamotové a dinasové retorty udržely se až na naši dobu v menších plynárnách. Vytápění těchto retort na 800-1000o C v roštových topeništích dálo se zpravidla vlastním koksem, kterého se k tomu potřebovalo 25 %, počítáno na váhu zpracovaného uhlí; to byla veliká spotřeba nehledíc k velikým ztrátám v kouřových plynech. V té příčině znamenalo pokrok zavedení generátorů v r. 1876, čímž spotřeba paliva klesla o 40 %.

Generátory se stavějí před pecí a pod úrovní dlažby a plní se přímo žhavým koksem z vydestilované retorty, tak že teplo žhavého koksu nepřicházelo na zmar. Tyto generátory zv. individuelní (ojedinělé), jsou svislé šachty, zbudované z ohnivzdorného zdiva, s roštem buď vodorovným nebo šikmým. Proces, probíhající v generátoru jest takový: uhlík paliva spaluje se na roštu vzduchem – zove se primárním vzduchem – na kysličník uhličitý; toto pásmo se nazývá oxidačním. Výše setkává se kysličník uhličitý se žhavým uhlíkem a redukuje se na kysličník uhelnatý – pásmo redukční. Horké plyny, stoupajíce vzhůru, způsobují destilaci vyšších vrstev paliva za sucha – pásmo destilační; zde tvoří se různé uhlovodíky, dehet a čpavek. Nejvyšší vrstvy paliva se unikajícími plyny vysoušejí a předehřívají. V pásmu redukčním nastává též rozklad vody, vznikající spalováním vodíku obsaženého v palivu žhavým uhlíkem a výsledkem jeho jest směs kysličníku uhelnatého a vodíku – tj. vodní plyn. Ideální generátorový plyn skládal by se z 34.7 % obj. kysličníku uhelnatého a 65.3 % obj. dusíku.

Příklad složení generátorového plynu z koksu (a) a z uhlí kamenného (b) (v procentech obj.):

kysličník

uhelnatý uhličitý dusík vodík uhlovodíky

a) 38 1.3 64.8 0.1 –

b) 27,1 2.9 57.0 8.1 4.9

Ježto generátorový plyn je silně zředěn nehořlavým dusíkem a kysličníkem uhličitým, jeho výhřevnost jest malá a činí průměrně 900 Kal/m3. Aby se jeho výhřevnost zvýšila, obohacuje se vodním plynem; stane se to tak, že pod roštem se upravuje jímka s vodou (člun, vanička) nebo že se přivádí pod rošt pára. Jak již dříve bylo řečeno, tvoří se rozkladem vodní páry žhavým uhlíkem vodní plyn, který má průměrnou výhřevnost 2600 Kal/m3. Zavádění páry pod rošty má také tu výhodu, že rošty netrpí a škváru že lze s roštu lépe odstaniti.

Mnohem hospodárnější a výhodnější než ojedinělé generátory, jsou centrální generátory, jež se nyní všeobecně zavádějí ve velkých plynárnách. Příkladem takového generátoru jsou Koppersův generátor na výrobu nízkotlaké páry. Generátor opatřený z ohnivzdorného zdiva je opatřen chladicím pláštěm, jenž jest spojen dvěma trubkami vyúsťujícími v nestejné výši se sběračem páry, do něhož přitéká samočinně voda. V uvedeném sběrači páry se voda ohřeje na 80-90o C a vtéká do spodku pláště, kde se od generátoru vyhřeje až na 110o C a ústím kratší trubky stoupá do sběrače páry. Ježto sběrač páry je ve značné výši, jest váha vodního sloupce taková, že vykonává v plášti tlak, zamezující tvoření páry v plášti, zato ve sběrači se uvolňuje pára v přetlaku 0.3 atm. Pára takto vytvořená vede se pod rošt generátoru, a poněvadž se všecka nespotřebuje, lze přebytku páry použíti k jiným účelům. Vedle těchto generátorů budují se též generátory na výrobu páry vysokotlaké.

Centrální generátory jsou opatřeny nahoře dvěma uzávěry a na spodu mísou, jež pomocí ozubeného věnce jest uváděna v otáčivý pohyb. S mísou je pevně spojen kuželovitý rošt, který je na ní uložen buď centrálně nebo excentricky. Rošt excentricky uložený přitlačuje popel na vnitřní stěnu generátoru, vytlačuje z něho část vody a zamezuje usazování strusky, kterou rozmělňuje; kromě toho rozděluje po generátoru stejnoměrně jak vzduch, tak i páru. Popel a struska se hromadí v míse, do které zasahuje z vnějšku šikmá zarážka; mísa zanáší popel až k zarážce, po níž se tento vysouvá z mísy ven.

Centrální generátory mají četné výhody u srovnání s generátory ojedinělými. Jejich účinnost je 80 % kalorické hodnoty paliva (u generátorů ojedinělých asi 65 %), odpadá svízelné ruční struskování, plyn je stejnosměrného složení a mnohem čistší než z generátorů ojedinělých, generátory si vyrábějí samy potřebnou páru, lze v nich zpracovati i méně cenné druhy uhlí atd.

Generátorovým plynem, vyrobeným v generátorech, se potom vytápějí plynárenské peci – plyn spaluje se v nich vzduchem, jemuž říkáme sekundární. Tento vzduch se zpravidla předehřívá v tzv. rekuperátorech, jež jsou umístěny nejčastěji pod pecí a sestávají ze dvou systémů kanálků – jedním systémem odcházejí kouřové plyny k peci do komínu a odevzdávají své teplo stěnám, které jsou společné systému druhých kanálků, kterými se provádí směrem opačným sekundární vzduch, který se zde vyhřeje až na 900o C; tím se zvýší znamenitě spalovací teplota v peci. Místy předehřívají též i vzduch primární.

Plynárenské peci lze rozděliti na dvě skupiny: na peci retortové a na peci komorové.

Retorty jsou buď ležaté, nebo šikmé, anebo svislé; mohou býti zařízeny buď na práci přerušovanou, nebo nepřetržitou.

Peci na práci přerušovanou.

Peci retortové. Ležaté retorty mají průřez pravidlem eliptický (šířka 50 cm, výška 38 cm, délka 3-6 m), na zadním konci jsou uzavřeny, na přední, z peci vyčnívající konec je nasazena litinová hlavice se stoupací troubou k odvádění plynu; hlavice se uzavírá Mortonovým uzávěrem. Retort bývá v jedné peci až 9 ve třech řadách. Plní se buď ručně nebo pomocí překlopného žlabu, nebo strojem.

Každá retorta pojme 130-140 kg uhlí; doba destilace 4 hod., 100 kg uhlí skýtá 28-30 m3 plynu. Koks se vyhrabuje ručně pohrabáčem do vozíku a na dvoře se uháší vodou. Ve větších plynárnách vyhrabují koks Sarrazinovým strojem.

Vedle popsaných retort jsou v používání též tzv. průběžné retorty, opatřené i na druhém konci uzávěrem, kterým se vytlačuje koks (žlabem naplněným uhlím) na transportér umístěný za pecí. Výhoda: zkrácení doby vyprazdňovací a plnění retorty, a tím také zmenšení ztrát na plynech, jež se z uhlí tvoří při plnění žhavých retort a unikají z otevřené retorty do vzduchu. Po té stránce byly dalším zlepšením retorty šikmé, jež zavedl r. 1890 Francouzs Coze. Retorty jsou průběžné, mají sklon 32-38o, v jedné peci 9 retort. Plnění horem nálevkami ze zásobníku, umístěného nad pecí. Koks vypadává samočinně po otevření spodní uzávěrky. Retorty měly délku 3.5-6.5 m, jedna náplň uhlí činila 300-600 kg uhlí. Peci tohoto typu měly tu nevýhodu, že šikmé retorty nebylo lze stejnoměrně vyhřáti po celé délce.

Roku 1904 zavádí Bueb v dessavské plynárně své svislé retorty, zv. též retortami dessavskými. Retorty mají tvar čtyřbokých komolých jehlanců, výšky 4-5 m, jež pojmou 500-550 kg uhlí. V jedné peci 10-18 retort; doba destilace 8-10 hod. Ze 100 kg uhlí se vytěží 31-33 i více m3 svítiplynu o výhřevnosti 5100-5400 Kal/m3. Spotřeba uhlí na topení retort 14-15 % zprac. uhlí. Koks je hutnější a tvrdší než z retort vodorovných a šikmých. Generátor je umístěn před pecí, po jeho stranách jsou regenerátory. Generátor má takové rozměry, že pojme najednou dávku potřebnou k vytápění retort na 24 hod. Generátorový plyn se vede kolem retort směrem vzhůru, kouřové plyny se vedou skrz regenerátory a potom do komínu. Konstrukce spodních uzávěrů je tak řešena, že jediný dělník z určitého místa může sám otevírati a uzavírati všecka spodní víka retort. Retorty se plní horem z vozíku.

Spotřeba koksu k vytápění retort činí 14 % destilovaného uhlí. Čpavku a dehtu získá se více než z retort vodorovných. Na 100 kg uhlí připadá 5.6-5.8 kg dehtu, který je hnědý a řídký olej, obsahující 2-4 % uhlíku; dehet z retort vodorovných a šikmých je hustší a černý a obsahuje až 20 % uhlíku. Naftalenu jest v plynu i v dehtu o 50 % méně, než u retort dříve popsaných.

Průběh destilace ve svých retortách vysvětluje Bueb následovně: Uhlí leží těsně na stěnách retorty; vnější vrstvy uhlí se přeměňují ihned v koks, který tlakem uhlí se stává hutným a méně prostupným pro plyn než vnitřní vrstvy náplně retorty, a proto si plyn hledá cestu nejmenšího odporu, tj. tlačí se do svislého jádra náplně, které zůstává poměrně chladné a kterým plyn a dehtové páry stoupají jako komínem vzhůru. Přeměna uhlí v koks postupuje koncentricky dovnitř. Plyn setrvává v retortě pouze krátkou dobu a uniká z ní přiměřeně chladnější, vyvíjí se po celou dobu destilace přibližně rovnoměrně, kdežto v retortách vodorovných větší procento plyn uniká v první polovici destilačního období (52 % proti 63 %). Ve svislých retortách v prvé polovici destilačního období se promění nejméně polovice uhlí v koks, při další destilaci (trvající ještě 4-6 hodin) vyvíjí se plyn, zejména vodík, dále; proto retorty Coze-ovy skýtají více plynu, než retorty vodorovné. Množství vyrobeného plynu lze zvýšiti připouštěním vodní páry do retort v posledních hodinách destilace (20-24 kg páry na 1 retortu); plyn se tak obohacuje o vodní plyn. Tento způsob práce zoveme mokrým procesem; při této práci se vyrobí ze 100 kg uhlí průměrně 38,5 m3 plynu výhřevnosti asi 5140 Kal/m3.

Z jiných typů pecí se svislými retortami ujaly se v praksi pec Balz-Pintschova z r. 1907, v principu podobná peci dessavské a lišící se hlavně v tom, že se generátor umisťuje přímo pod pecí, takže může býti plněn koksem přímo z retort a není proto třeba dopravovati koks do retort jako u Bueba zvláštním dopravím zařízením, a pec boleslavská, vhodná pouze pro malé plynárny.

Peci komorové. Snaha zpracovati, pokud lze, největší množství uhlí najednou, jakož i zjednodušiti plnění retort, vedla ke konstrukci komorových pecí, jež se stavějí s komorami vodorovnými, šikmými i svislými.

Peci s vodorovnými komorami firmy Klönne v Dortmundu mají komory o délce 4.5-6 m, výšce 2.0-2.2 m, šířce 0.40-0.43 m. Komora má nahoře dva plnicí otvory a stoupací troubu k odvádění plynu. Generátor je umístěn pod pecí, regenerátory pod komorami. Koks se vytlačuje z komor výtlačným přístrojem podobně jako v koksárnách. V každé komoře zdestiluje se náplň 400 kg ve 24 hodinách. Ze 100 kg uhlí jest 33.5-34.7 m3 plynu výhřevnosti průměrně 5300 Kal/m3. K vytápění komor je potřebí 13-17 % zpracovaného uhlí.

Firma Koppers v Essenu postavila ve vídeňském Leopoldově (též v Budapešti) peci, jejichž komory mají délku 10 m, výšku 2.2 m, šířku 0.5 m a pojmou najednou 8-10 t uhlí; plnění trvá 6-8 minut, destilace 24 hodin. Peci jsou vybaveny dokonalou regenerací – upravenou pod komorami – k ohřívání jak sekundárního vzduchu, tak i plynu generátorového. Tepelně jsou peci tak dobře vyřešeny, že k vytápění komor se spotřebuje pouze 11.0-12.9 % zpracovaného uhlí. Ze 100 kg uhlí vytěží se prům. 33.3 m3 plynu. Vytápí se centrálním generátorem, postaveným mimo pec; tohoto zařízení bylo třeba proto, že ostravské uhlí, kterého vídeňská plynárna používá, skýtá koks, jenž dává mnoho létavého prachu, který by ucpával topné kanály a generátory. Aby se to nestalo, provádí se generátorový plyn nejdříve prašnými komorami a potom se za tlaku spaluje v topných kanálech pod komorami.

Zakladatelem šikmých komorových pecí jest ředitel mnichovské plynárny Ries; nazývají se také pece mnichovské. Stavbou těchto pecí zabývají se zejména štětínské šamotárny v Štětíně. V jedné peci bývají obyčejně 3 komory o sklonu 30o, jež pojmou až 7400 kg uhlí; generátor je za pecí, rekuperace pod komorami. Doba destilace 24 hod., plynu získá se ze 100 kg uhlí 32.1-33.7 m3 a výhřevnosti 4900-5000 Kal/m3. K topení potřeba 13-14 % váhy zdestilovaného uhlí. Komory tyto se osvědčily velmi dobře, a jsou proto velmi rozšířeny. V některých plynárnách připouštějí do nich k posledku destilačního období vodní páru. Jmenované závody stavějí též peci se svislými komorami.

Kromě uvedených jest ještě řada jiných systémů komorových pecí, jako jsou peci Knochova, Hornova, Ottova aj.

Výhodou komorových pecí jest velký výtěžek plynu, velká úspora pracovních sil a velmi dobrá jakost vyrobeného koksu.

K výrobě 30 000 m3 plynu jest třeba:

Retorty vodorovné Ret. šikmé Peci komorové

Pecí 25 12 4

každá retort 7 9 4

destil. doba 4.8 hod. 6 hod. 24 hod.

spotřeba uhlí 107 tun 100 t 90.0 t

počet plnění 1050 432 16

počet dělníků 50 18 5

Peci na práci nepřetržitou.

Snahy o nepřetržitou výrobu plynu datují se již od dob Samuela Clegga, který činil první pokusy k tomu cíli směřující, než ani jemu, ani jiným plynárenským technikům z doby pozdější se nepodařilo dospěti k praktickému řešení. Úkol ten zdařil se teprve Angličanům Woodallovi a Duckhamovi, kteří r. 1905 postavili první pec systému, nazvaného podle nich. Retorty jejich pecí v dnešní podobě jsou tvaru komolých jehlanů, vybudované ze šamotových tvárnic o obsahu 3,8 m3. K spodku retorty je připojen litinový extraktor k odběru koksu. Extraktor je opatřen hřídelem se zuby spirálovitě sestavenými; pohon obstarává mechanická síla, působící na převodní tyč. Hřídel koná 1 obrátku za 60-90 min. Přepadávání koksu zamezují zuby hřebene, umístěného nad hřídelem. Odebraný koks padá do vyrovnávací nádrže, z níž se otočením uzávěrky po 2-3 hodinách vypouští.

Retorta se plní z reservoiru na uhlí, jenž jest spojen prostřednictvím rotační uzávěrky s vyrovnávací nádrží na uhlí. Výši uhlí ve vyrovnávací nádrži lze poznati pohyblivým hmatadlem. Vršek retorty je spojen dále s potrubím k odvádění plynu. Každá retorta má svou vlastní hydrauliku, připojenou k hlavnímu plynovému potrubí, takže lze jednotlivé retorty podle potřeby vyřaditi.

Každá pec má 4 retorty na 2 ½ tuny uhlí, jež projde retortou za 7-8 hod. Retorty se vytápějí generátorem, proti němuž jest umístěn rekuperátor. Generátorový plyn (CO) se odvádí z generátoru, stoupá vzhůru, nahoře se spaluje předehřátým sekundárním vzduchem (O2) a klesá řadou svislých kanálků po bocích retort dolů a vyhřívá je. Spodem táhnou kouřové plyny do svislých tahů, stoupají vzhůru a po bocích rekuperátoru klesají dolů, vyhřívají rekuperátor, jímž opačným směrem proudí sekundární vzduch. Ve spodní části peci vyhřívají pak kouřové plyny primární vzduch a na konec odcházejí do komína. V nejnovějších pecích předhřívá se primární vzduch na spodní části retort v kanálcích nad sebou umístěných, ohřátý vstupuje do tahů ležatého rekuperátoru, táhne přes vodní člun a nasycen vodními parami, vstupuje do generátoru.

Z naznačeného je patrno, že celou úpravou jest pečlivě dbáno o náležité tepelné využitkováni.

V těchto retortách lze zpracovati jakýkoli druh uhlí, jejich tvar, směrem dolů se rozšiřující, usnadňuje volné vytváření koksu. V těchto retortách lze současně vyráběti vodní plyn skrápěním koksu v extraktoru vodou; využitkuje se tak tepla koksu a ten se zároveň chladí.

V jedné peci se zdestiluje za 24 hodin asi 20 t uhlí; na 100 kg uhlí připadá průměrně 35 m2 plynu výhřevnosti 5000 kal/m3. Spotřeba koksu k vytápění retort činí méně než 13 % zpracovaného uhlí. Dehet i čpavková voda mají příznivější složení než z jiných systémů (plyn nesetrvává dlouho ve styku ze žhavými stěnami), čpavku je až o 2 % více, dehtu až o 1 %, naftalenu a sirných sloučenin je v plynu méně, plyn dá se proto snadněji čistiti a má stále stejnou jakost. Koks je stříbrošedý a není tak kompaktní jako z komor, k topení v domácnostech je proto vhodnější.

Řečené peci jsou po stránce hygienické nezávadné, dělníci nejsou obtěžováni kouřem, prachem atd. a netrpí žárem při vyprazdňování retort.

Retorty se vždy asi po 2 měsících vypalují vzduchem. Vypalování trvá asi 10 hodin.

Peci Glooer-West-ovy, jež jsou postaveny u nás v michelské plynárně (též v Plzni a v Brně), byly poprvé postaveny v r. 1908 v Anglii a od té doby, značně zlepšeny, došly velkého rozšíření. Retorty tohoto systému, jsou vybudovány z dinasových článků, mají průřez eliptický, shora dolů se rozšiřují; ve spodní části přechází retorta v obrácenou nálevku, do níž vúsťuje píšťala, kterou se přivádí do retorty pára. V jedné peci bývá obyčejně 8 retort. Peci se vytápějí buď individuelními, nebo centrálními

generátory. Vytápění se provádí ve vodorovných vytápěcích patrech, z nichž každé je opatřeno samostatným a regulovatelným hořákem a vlastním otvorem k přivádění sekundárního vzduchu. V každém jednotlivém patře jsou mezi úzkými boky retort příčky, které nutí plyny, aby táhly ve směru vodorovném kolem retort. Spodní dvě patra tvoří tzv. ochlazovací pásmo; zde se předhřívá sekundární vzduch. Následující patra (směrem vzhůru), jsou patra vytápěcí – v nich spaluje se generátorový plyn sekundárním vzduchem; tj. pásmo vytápěcí. Nejvyššími dvěma až třemi patry se odvádějí kouřové plyny – pásmo předhřívací. Ježto odcházející kouřové plyny mají teplotu asi 900o C, zužitkuje se jejich teplo ještě k výrobě páry ve vodotrubných kotlích.

Retorty Glover-Westovy se budují na zpracování 2.5 až 4 tuny uhlí za 24 hodin. Ze 100 kg uhlí vyrobí se až 40 m3 plynu. K vytápění retort je potřebí 13 % i méně procent uhlí.

Ostatní armatura retort jest podobná armatuře retort Woudall-Duckhamových. Extraktor je však jiný; je to litá skříň se šnekem se svislou osou, skříň se uzavírá Mortonovým uzávěrem. Koks se odebírá po 1-2 hodinách. Primární vzduch, vedený pod rošty generátorů, se nepředehřívá, peci nemají rekuperátorů, jsou proto jednodušší a levnější než peci sytému Woodal-Duckhamova.

Peci Koppersovy, nepřetržitě pracují, jsou svislé peci komorové, jež prvně postavil Koppers r. 1919. Komory se budují v rozměrech o průřezu 2.5 m x 0.35 m a výšce 4.5 m i více. Plnění komor a odběr koksu je zařízen stejně, jako bývá u retort Woodall-Duckhamových. Koks se hasí na spodku komor vstřikováním vody, jež se mění v páru, takže vlastně se vyrábí současně též vodní plyn (v množství 25-35 %). Ze 100 kg uhlí vyrobí se 44-45 m3 plynu. Dvojice mřížových regenerátorů nejsou vedle sebe, nýbrž nad sebou. Generátorový plyn, potřebný k vytápění retorty se vyrábí v centrálních generátorech. Stěny retort se vytápějí svislými tahy střídavě v opačných směrech, což ovšem není výhodné při vyhřívání retort ve směru zdola vzhůru, ježto se koks znova ohřívá a k jeho hašení se spotřebuje více vody.

Peci pracující způsobem nepřetržitým skýtají plyn stejnosměrné jakosti, koks tvrdý, jakosti nikoli horší než jiné systémy, po stránce tepelného hospodářství předčí periodické systémy, zejména v tom, že peci jsou stále ve stejnoměrném žáru, neochlazujíce se při vyprazdňování, a že koks se hasí uvnitř retort a jeho teplo nepřichází tudíž na zmar jako v případě, kdy se uháší po vypadnutí z retort po případě z komor. Konečně vyhovují plně po stránce hygienické.

Surový plyn, unikající buď z retort nebo z komor, má teplotu 200-300o C; je to hnědá směs plynů a par. Vedle cenných součástí, vodíku, kysličníku uhelnatého a uhlovodíku, obsahuje znečišťující součásti, a to páry vodní a dehtové a plyny; čpavek, sirovodík, kyanovodík a kysličník uhličitý.

Veškerých nečistot jest v surovém plynu podle objemu asi 1/3, podle váhy 0.45. Tyto znečišťující součásti je nutno z plynu odstraniti jednak proto, aby se potrubí neucpávala (páry dehtové), jednak proto, že by se jimi potrubí porušovala (čpavek, kyanovodík), a potom proto, že při spalování plynu by se tvořily zdraví škodlivé plyny (sloučeniny sirné).

Čištění plynu je z části rázu fysikálního, z části chemického.

Páry dehtové a vodní se srážejí hlavně chlazením, zbytek par dehtových, vznášejících se v plynu ve způsobě mlhy, se odstraňuje v odlučovačích dehtu mechanicky (nárazy a třením); čpavek se vypírá vodou, sirovodík a kyanovodík se vážou sloučeninami železa (suché čištění plynu). Naftalen se odstraňuje z plynu v pračkách antracenovým olejem, benzen olejem dehtovým.

Počáteční chlazení a čištění plynu nastává již v hydraulice. Jest to železný uzavřený žlab s vodou, do kterého vúsťuje zahnutý konec stoupací trouby do hloubi 4 cm pod hladinu kapaliny, jež tvoří vodní uzávěrku mezi retorty a následujícími plynárenskými stanicemi, tak že do nich při otevření retorty nemůže vnikati vzduch. Plyn vstupuje do hydrauliky, má teplotu 200-300o C, vycházeje z ní asi 70-90o C. V hydraulice se usazuje dole dehet, nad ním voda; jejich přebytek se odvádí odpadovou trubkou na konci hydrauliky v té míře, aby hladina v ní měla stejnou výši.

Dalších podílů dehtu a vodních par se zbavuje plyn chlazením na 20 až 15o C v chladičích. Nejstarším chladičem byly tzv. chemické varhany, jež postupně byly nahrazeny chladiči vzdušnými, vodními, kombinovanými, Reutterovými s trubkami ležatými apod. Při chlazení sráží se dehet zprvu ve způsobě velmi jemných kapiček, které se postupně zvětšují a klesají dolů. Tento dehet stává se rozpouštědlem naftalenu a benzenu; je-li horký, rozpouští se naftalen rychleji. Při pomalém chlazení sráží se naftalen ve způsobě šupinek, chladí-li se plyn rychle, vylučuje se ve způsobě jemného prášku suspendovaného v plynu, který může býti plynem strhován dále a může býti na další cestě příčinou nemilých závad. S parami vodními sráží se v chladičích také amoniak a část ostatních znečišťujících součástek, jako kysličník uhličitý, dále sirovodík a sloučeniny kyanu.

Dehet, zbyvší v plynu ve způsobě mlhy je nezbytno z plynu odstraniti, ježto by zanášel potrubí a znečišťoval ostatní čisticí stanice. Děje se to v lapačích dehtu, jejichž účinek se zakládá buď na bezprostředním styku částeček dehtové mlhy s tuhým tělesem (lapač Pelouzův, Theisenův, odstředivé lapače atd.), nebo na styku s kapalinou, s níž tvoří emulse anebo s kterou se mísí (lapač Feldův, Ottův aj.), anebo na účinku elektrického proudu o vysokém napětí (způsob Cottrellův, jehož se používá k srážení prachu). Z těchto lapačů se v plynárnách nejvíce používá lapače Pelouz-Oudouinova, který sestává z trojitého bubnu nebo ze dvou dvojic bubnů, v nichž jsou vodorovné řady otvorů v nestejných výších, takže plyn, vystupující pod vnitřní buben, proráží jeho otvory a naráží na plnou stěnu druhého bubnu, při čemž se dehet sráží v kapičky, jež stékají dolů; totéž se opakuje s druhými bubny. Zvony jsou vyváženy tak, aby rozdíl tlaku před nimi a za nimi činil 5-8 cm vodního sloupce. Při správné práci zůstane v 1 m3 plynu nejvýše 0.05 g dehtu.

Aby plyn v retortě nebyl pod tlakem a aby překonal odpor v následujících čističích, zařazuje se do vedení, obyč. za lapače dehtu, plynové čerpadlo, exhaustor, jenž čerpá plyn ze stanic předcházejících a tlačí jej do stanic dalších. Jsou to exhaustory nejčastěji rotační, jako je čerpadlo Bealovo původně dvou-, později trojkřídlé; křídla tvoří desky, jež se nuceně podle polohy buď z excentricky uloženého a otáčivého válce vysouvají nebo do něho zasouvají, a tím na jedné straně plyn ssají, na druhé vytlačují.

V Americe používají hojně exhaustoru Rootova, v nejnovější době vešly v používání v plynárnách turbo-exhaustory, pracující na způsob ventilátorů.

V potrubí před exhaustory se udržuje tlak 5 mm vodního sloupce, v potrubí za ním tlak 25 i více cm. Přiměřenými zařízeními udržuje se čerpadlo ve stejnoměrném chodu. K vyrovnání tlaku (běží-li čerpadlo příliš rychle, a tlak příliš stoupne, nebo zastaví-li se čerpadlo) slouží tzv. mimochody (by-passy), umožňující obchůzku plynu z potrubí před exhaustorem do potrubí za ním. Takové by-passy jsou i u jiných stanic, jako u plynoměrů atd.

Čpavku, kysličníku uhličitého, kyanovodíku, naftalenu a benzenu se plyn zbavuje praním plynu za pomoci vhodných rozpouštědel. Pořad, v němž se plyn pere, je v různých závodech různý a provádí se buď v skrubech nebo v pračkách různých soustav.

Skruby jsou vysoké věže s vhodnou náplní o velkém povrchu (koks, dřevěné lisky, plechy, jichž střídavé polovice jsou děrovité; po náplni stéká rozpouštědlo, plyn se pohybuje směrem opačným. Plyn prochází dvěma až třemi skrubry. Z rotačních praček je nejvýhodnější pračka „standard“, rozdělená v řadu komor, v nich pomocí nábojů jsou připevněny plechové kotouče s otvory kolem hřídele, pouze poslední kotouč je plný; plyn vniká do komory kolem hřídele a prodírá se vzhůru mezi kotouči, jež se při otáčení brodí v rozpouštědle a smáčejí se, takže plyn v hořejší části přichází do styku s rozpouštědlem na veliké ploše.

Čpavek, jenž je cenným vedlejším plynárenským výrobkem a jenž, ponechán v plynu, by podporoval porušování plynoměrů a plynojemů sirnými sloučeninami, se vypírá z plynu vodou buď ve starších skrubech, jež se zařazují přímo za chladiče a za skruby potom následuje lapač dehtu a exhaustor, nebo se propírá v „standardech“.

S čpavkem se rozpouští současně část kysličníku uhličitého, a něco sírovodíku a kyanovodíku. Čpavek váže ekvivalentní část těchto kyselin a jest v těchto „amoniakálních vodách“ zejména ve způsobě uhličitanu amonného. Vody takto získané, podobně vody z chladičů, obsahují 3-5 % čpavku, bylo-li chlazeno na 15o C; při vyšších teplotách ovšem méně.

Slouží jednak k výrobě žíravého čpavku, jednak k výrobě solí amonných, zejména síranu amonného.

Naftalen za chladu a zejména v zimě se sráží z plynu a ucpává potrubí. Největší podíl naftalenu se sráží současně s dehtem. Zbytek se odstraňuje v pračkách (např. v „standardu“) dehtovými oleji b. v. 250-300o C, které rozpouštějí 15 % i více naftalenu. Jde-li o to, aby zmíněné oleje nerozpouštěly současně benzenu, přidává se k nim 3 % tohoto. Plyn se propírá až na několik centigramů naftalenu v 1 m3.

Benzen se vypírá z plynu (nejlépe po suchém čištění) v pračkách, obyč. vysokých skrubrech s dřevěnými liskami, těžkými oleji dehtovými, jež rozpouštějí snadno 2/3 benzenu. Část benzenu se ponechává v plynu, ježto působí jako prostředek proti rezivění potrubí. Z olejů vyžene se surový benzen parou.

Benzen lze z plynu odstraniti také trikresolem nebo pohlcováním v aktivním uhlí.

Suchým čištěním se zbavuje plyn sírovodíku a ostatních sloučenin sirných, jichž jest v nečistém plynu asi 1 % obj.; současně odstraňuje se také kyanovodík. Slouží k tomu zejména přirozené hydroxydy železité (bahenní ruda, limonity), Luxova hmota (zbytky pro zpracování bauxitu) aj. Sypká čisticí hmota promíšená drtinami (aby byla kyprá) se vrství na lisky, pokryté pytlovinou do výše asi 60 cm v čističích, jež jsou rozměrné, víky uzavíratelné skříně železné, zděné, nebo betonové. Plyn procházeje vrstvami čisticí hmoty zbavuje se sírovodíku, který se váže na železo tak, že vzniká sirník železnatý a síra. Upotřebená hmota se regeneruje větráním a kropením, vzniká opět hydroxyd železitý, znova použitelný, síra se odštěpuje. Regenerace se provádí tolikráte, až se v hmotě nahromadí asi 50 % síry.

Čisticí hmota váže netoliko sirovodík, ale i kyanovodík, jenž se sirníkem železnatým sktýtá kyanid železnatý a ferrokyanid amonný; vedle toho tvoří se též rhodanid amonný; při regeneraci čisticí hmoty mění se účinkem kyslíku a vody kyanid železnatý v berlínskou modř.

Vyčištěný plyn se měří rozměrnými plynoměry, buď suchými, nebo mokrými. Plyn vstupující do plynoměru trubkou, uvádí v pohyb válec upravený v odměrné komůrky a mezerami odvádí se trubkou umístěnou v čele plynoměru do plynojemu. Počet otáček, resp. počet krychlových metrů plynu prošlého plynu, zaznamenává počítadlo, umístěné na čele plynoměru.

Tyto plynoměry zaujímající mnoho místa, byly v poslední době nahraženy nepoměrně menšími suchými americkými plynoměry soustavy Connersville.

Starší plynojemy jsou buď jednoduché, nebo teleskopické (obr. L).

Teleskopické plynojemy sestávají z článků, jež se s přibývajícím množstvím plynu vysouvají vzhůru podobně jako články teleskopu. Plynojem pražské plynárny má obsah 75.000 m3, vídeňské 250.000 m3, newyorské dokonce 500.000 m3.

Největší nevýhodou plynojemů s vodními basiny je to, že v zimních měsících je nutno vodu v nich ohřívati, aby nezamrzly. Této vady nemají plynojemy „suché“, které se staví v nejnovější době. Jsou to mnohostěnné hranoly (např. 22 stěny) zbudované ze železného 4 mm plechu, kryté střechou s výparníkem. Svislé hrany tvoří I železa, která jsou vodítky pro vodící kladky vodorovné plechové desky (tl. 3-4 mm), jež je umístěna uvnitř hranolu a má tvar shodný s vodorovným průřezem hranolu. Je-li plynojem prázdný, deska spočívá na plechovém dnu plynojemu, které je pokryto těsnící vrstvou dehtu (v = 4 cm). Na obvodu desky je věnec sestávající z jednotlivých částí, který je spojen s vlastním těsnícím kruhem pomocí lněného tkaninového pásu. Věnec na desce jest do výše 2.5-3 cm vyplněn dehtem. Při plnění plynojemu deska stoupá vzhůru, dehet, který je zde těsnící kapalinou, prosakuje těsněním a stéká po stěnách plynojemu k jeho dnu, odkud stéká do 12 jímek, z nichž se samočinnými pumpami přečerpává znova na desku. Vrchní strana desky je přístupna shora po skládacích schůdkách. Tyto plynojemy se budují až na 600 000 i více m3 plynu.

Aby se zabránilo srážení vody z plynu v plynovodním potrubí (voda by v zimě zmrzla, potrubí by praskalo), staví se za plynojem dehydrační stanice, v níž se plyn zbavuje vody sprchou 40% roztoku chloridu vápenatého. Stejnoměrný tlak v městském plynovém potrubí se udržuje pomocí regulátorů tlaku.

Jednou z nejmodernějších evropských plynáren, jež byly postaveny v nejnovější době, jest pražská plynárna v Michli. Prvá její třetina byla uvedena v činnost v r. 1927. Peci této třetiny plynárny jsou peci soustavy Glover-West-ovy. Je jich deset, každá o 4 retortách. Výkonnost 43 m3 plynu. Druhá třetina plynáren byla uvedena v činnost v říjnu 1930. V této části plynárny vyrábí se plyn v 5 pecích, z nichž každá má 7 šikmých komor, komora každá pojme 8.5-9 tun uhlí. Celková roční produkce obou třetin plynárny jest asi 75 mil. m3 plynu. Peci se vytápějí generátorovým plynem z pěti centrálních generátorů; plynem tím budou vytápěny také i peci Glover-West-ovy, jež až doposud byly vytápěny ojedinělými generátory a vytápějí se jím i výrobny vedlejších výrobků.

Plynárna je vybavena nejmodernějšími zařízeními na dopravu, drcení, míšení a mletí uhlí, na třídění koksu, má vzorně zařízenou dehtárnu, benzolárnu, dehydrační zařízení, kompresovnu atd.

Spotřeba plynu v Praze činila v r. 1924 na hlavu asi 34 m3, v r. 1930 asi 60 m3, což ovšem je málo, ježto v cizích městech, rovnajících se početnosti obyvatel v Praze, činí asi 200 m3. Není však pochyby, že vzhledem k výhodám, jež skýtá svítiplyn v domácnosti, v živnostech a průmyslu, spotřeba poroste čím dále, tím více.

U nás omezuje se výroba svítiplynu doposud pouze na města. Snad však ani u nás není už příliš vzdálena doba, kdy se bude plyn rozváděti na větší vzdálenosti, jako se to děje např. v Německu, kde v Poruří „Ruhrgas-Gesselschaft“, zpracovávají ve svých plynárnách méně cenné druhy uhlí, rozvádí plyn do kraje na vzdálenosti desítek a set kilometrů. Vždyť i my máme ve svých uhelných oblastech spousty méně cenných druhů uhlí, jež by bylo nejhospodárněji zpracovati destilací za sucha. A že v otázce soustavného zásobování plynem bude nám mnoho doháněti, je patrno z toho, že v Anglii připadá na jednoho obyvatele ročně 180, v Belgii 120, v Holandsku 68, v Německu 50, kdežto v Čechách pouze 10 m3 spotřebovaného plynu.

Ing. Oldřich Zeman, Dvacáté století – pokroky průmyslu, Nakladatelství Vladimír Orel 1932