Surová nafta dochází pouze omezeného upotřebení. Nafty bohaté dusíkem a sírou se obtížně rafinují či zušlechťují, a proto jsou zpravidla kapalnými palivy. Jsou to zejména nafty kalifornské, mexické, texaské a východoindické. Celých třicet procent naftové těžby ve Spojených státech slouží za palivo a při úpravě silnic, aby se zamezilo prášení. Surová nafta slouží také jako mazadlo os vozů a jako mazadlo na kůže. Celkem jest však upotřebení nafty v tomto směru bezvýznamné. Přerušovaným překapáváním čili frakcionovanou destilací lze však z nafty obdržeti řadu cenných podílů či frakcí, jako jsou benzin, petrolej k svícení či kerosin, plynový olej, mazací oleje, parafin a gundron či umělý asfalt.

Nafta není chemickým jedincem, nýbrž bohatou soustavou látek všech tří skupenství, v níž součásti plynné a tuhé jsou rozpuštěny v součástkách kapalných, takže tvoří dohromady homogenní čili stejnorodou směs. Zahřívá-li se taková homogenní směs, určité její součástky, snadněji těkavé, unikají při teplotách shodujících se s jejich bodem varu i lze proto naftu zahříváním na určité teploty rozděliti v řadu podílů či frakcí o určitém bodu varu nebo vroucích v mezích určitých teplot. A to se děje právě shora řečenou frakční destilací v průmyslových závodech, které se nazývají rafineriemi proto, že jednotlivé podíly získané destilací, dlužno ještě, mají-li vyhověti požadavkům na ně kladeným, zušlechťovati, přečišťovati či rafinovati.

Při hrubé destilaci rozděluje se nafta na tři základní frakce:

- surový beznin do 150o C, hutnota do 0,770;

- surový petrolej do 300o C, hutnota do 0,870;

- zbytek, mazut, ostatky či residuum.

Jinak destiluje se na pět hlavních frakcí. Jsou to:

- surový benzin, podíl vroucí do 150o C, specif. váha 0,650 – 0,770;

- petrolej, bod varu 150 – 300o C, spec. váha 0,750 – 0,870;

- plynový olej, bod varu 300 – 350o C;

- mazací a parafinové oleje, vroucí nad 350o C, spec. váha 0,870 – 0,950;

- v kotli zbude smolovitý gurdon nebo asfalt.

Množství jednotlivých podílů kolísá u naft různého původu v mezích značně rozlehlých.

Surová nafta destiluje se buď přetržitě nebo nepřetržitě. Při přetržité, občasné či periodické destilaci se z naplněného kotle oddestilují jednotlivé frakce a po vychladnutí kotle se zbytek z kotle vypustí. Nato se kotel plní znova surovou naftou. Při nepřetržité či stálé destilaci destiluje se z řady kotlů stupňovitě nad sebou postavených a vzájemně spojených tak, že nafta nepřetržitě přitékající do kotle nejvyššího, stéká postupně do kotlů nižších. Přítok nafty a teploty jednotlivých kotlů se řídí tak, aby z vyšších kotlů těkaly frakce lehčí, z následujících postupně těžší a z nejnižších vytékal vydestilovaný zbytek.

Nevýhodou přetržité destilace jest ztráta času a značná spotřeba paliva, neboť kotel dlužno při každé nové destilaci znova roztápěti. Při nepřetržité destilaci jeví se nejen úspora času, ale i paliva, nehledíc k větší výkonnosti. Tento způsob destilace zaveden byl po prvé v Rusku a užívá se ho nyní všude tam, kde je k disposici stále dostatečné množství surové nafty.

Původně se nafta destilovala z kotlů stojatých tvarů hrncovitého s polokulovitým dnem, obsahu asi 100 hl. Později byly zavedeny ležaté válcovité kotle obsahu až 1500 hl. Způsob vytápění kotlů je různý. Kotel se vytápí buď uhlím nebo surovou naftou, případně mazutem s použitím forsunky, jež jest vlastně injektorem, kterým se mazut rozprašuje buď stlačeným vzduchem (řidčeji) nebo parou (častěji). Aby plamen se nedotýkal přímo plochy kotle, chrání se jeho dno klenbou. Tj. tzv. tunelové topení. Má-li se zameziti vzplanutí par od rozežhavených stěn kotle, topí se ostrou parou.

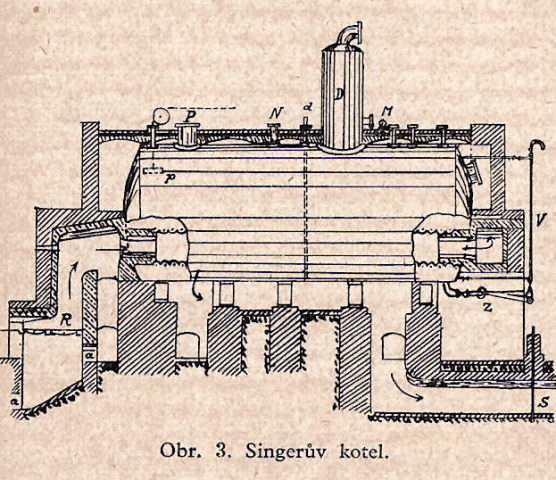

Obr. 3 znázorňuje Singerův kotel se dvěma vlnitými plamenci, jež jsou vpředu a vzadu chráněny šamotovou vyzdívkou. Plameny, resp. horké kouřové plyny, táhnou s roštu R dvěma plamenci, obracejí se dvěma postranními tahy zpět a pod kotlem odvádějí se při otevřeném šoupátku S do komína. P je průlez, p plovák, d nástavec k přivádění páry, M manometr, Z kohout k odpouštění zbytků, V trubice k odbírání vzorků, D dóm zvaný deflegmátorem, jímž musí být opatřen každý destilační kotel, neboť s parami snadněji těkavých součástek těkají současně látky méně těkavé, které se ochlazením v deflegmátoru srazí (flegma = sraženina) a stékají do kotle zpět. N je napouštěcí hrdlo.

V Rusku i Americe používají hojně vagonových kotlů obsahu až 6000 hl. Kotle mají obyčejně třikrát zvlněné dno, dvojí ohniště (topí se pomocí forsunky) a pobočné kouřové tahy. Helmicemi (bývají obyčejně tři), nasazenými na kotel, odvádějí se destiláty do chladičů, v nichž se kondensují (zhušťují).

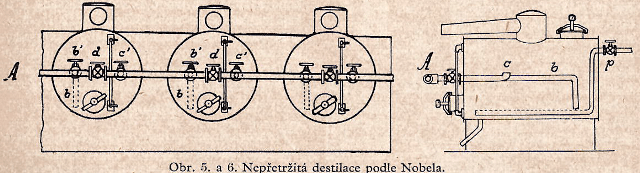

Zařízení pro nepřetržitou destilaci podle Nobela znázorňují v náryse a bokoryse obrázky č. 5 a č. 6. Nafta se přivádí potrubím A a ventilem b´ a trubkou b vtéká na druhém konci do kotle, protéká kotlem a odvádí se na opačném konci při hladině trubkou c a ventilem c´ do kotle následujícího, nížeji položeného. Ventilem p přivádí se do kotle ostrá pára; trubka je děrovitá. Jednotlivé kotle lze vyřaditi z práce otevřením ventilu d a uzavřením ventilů b´ a c´. Baterie mívá až 18 kotlů. Při tomto počtu destilačních kotlů odežene se z prvých čtyř kotlů frakce benzinová, ze zbývajících frakce petrolejová, z posledního vytéká mazut či ostatky, které se ve velikých rafineriích neochlazují, nýbrž jdou přímo na menší destilační baterie, kde se z nich oddestilují přehřátou parou a za sníženého tlaku oleje bezparafinové, sloužící k výrobě mazacích olejů, příp. ještě oleje parfinové, které skýtají parafin.

Hrubá destilace. Surový olej, dovezený do rafinerie, vypouští se z cisteren do jam opatřených parními trubkami, aby nafta nezůstala v zimě v jámě vězet. Z jam se vytlačuje do výše položených nádržek, z kterých se spouští do destilačního zařízení. Studená surová nafta protéká nejdříve předhřívačem, kde se horkými parami, unikajícími z destilačního kotle do hadice, ohřívá asi na 100o C. Předehřátá nafta teče trubkou do destilačního kotle topeného přímo buď uhlím, nebo mazutem. Destiláty unikající z kotle se zčásti srážejí v chladiči a téměř úplně ve vodním chladiči. Destiláty se ještě ochlazují v chladiči a roztřiďují podle specif. váhy nebo bodu varu do skříní (Reserwing – Boxů) RE. Trubkou unikají nezkondensované (nezhuštěné) plyny. Roztříděné destiláty se shromažďují v předlohách, kde se nechají ustáti, aby se oddělila stržená voda. Ježto se i v předhřívači tvoří benzinové páry, jest jeho dóm spojen trubkou s chladičem.

Jednotlivé frakce, surový benzin, surový petrolej a mazut, zpracují se potom každý zvlášť.

Krakování (cracking proces). Některé nafty obsahují pouze málo petrolejové frakce. Jde-li o to aby se získalo více petrolejové frakce, podrobují se těžké oleje, zbývající po oddestilování petroleje, krakování, tj. destilují se z železných kotlů, jejichž stěny jsou rozežhaveny přímým stykem s plamenem. Při tom, děje-li se destilace zvolna, tj. jsou-li páry výše vroucích uhlovodíků o velké molekulární váze po delší dobu ve styku se žhavými stěnami kotle, nastává jejich štěpení v uhlovodíky jednodušší o nižším bodu varu, jež po kondensaci (zhuštění) skýtají frakce podobné benzinu a petroleji. Petrolejovou frakcí rozmnožuje se potom obyčejný petrolej; jakost jeho jest však horší. V přítomné době většina rafinerií surové nafty má vedle obyčejného destilačního zařízení i zařízení pro krakování. Celá jedna třetina světové výroby benzinu jest vyrobena krakováním ve složitých, ale dokonalých zařízeních Dubbsových, rozšířených po celém světě.

Benzin

Benzinu, zejména jeho nízkovroucích podílů, tzv. petrolejového éteru, se užívalo v 60tých letech minulého století v chemických prádelnách k odstraňování mastných skvrn. Spotřeba jeho však velice vzrostla, když stal se náhradou sirouhlíku při extrakci (vynímání) tuků z kostí a rostlinných semen a stoupla v netušené míře s rozvojem benzinových motorů tak, že za světové války nastal citelný nedostatek benzinu a bylo nutno se starati o náhradu za benzin.

Američané mají bohatý zdroj benzinu v „mokrém“ přírodním plynu, který je směsí homologů methanu („suchý“ obsahuje převahou pouze methan jako náš gbelský plyn). Zkapalněním „mokrého“ přírodního plynu tlakem 50 atm. za současného chlazení se získá z 1000 m3 plynu 100 g petrolejového éteru. R. 1922 vyrobila Amerika tímto způsobem 1,6 milionů tun petrolejového éteru v ceně 2480 milionů Kč. Mnoho umělého benzinu vyrobí se také při krakování nafty.

Surový benzin z nafty skládá se hlavně z uhlovodíků řady methanové a z naftalenů. Z amerických benzinů byly isolovány normální pentan C5H12, b. v. 36o, norm. hexan C6H14, b. v. 69o a řada homologů. V ruských benzinech převládají nafteny, které při stejném bodu varu jsou těžší než uhlovodíky řady methanové. Vrchní hranici spec. vah surových benzinů amerických, haličských a ruských tvoří čísla 0,74, 0,75 a 0,77. Výhřevnost benzinu činí asi 10 000 Kal/kg.

Při zpracováním surového benzinu, který bývá zpravidla silně zakalen přítomnou vodou, postupuje se tak, že se nejdříve promísí pomocí stlačeného vzduchu s malým množstvím koncentrované (soustředěné) kyseliny sírové a nechá ustáti. Na dně nádrže se usadí kyselina sírová s vodou, benzin se přetáhne do jiné, olověným plechem vyložené nádrže a promísí se (opět pomocí stlačeného vzduchu) s větším množstvím dýmavé kyseliny sírové, jež váže nečistoty ve způsobu tzv. petrolejových pryskyřic. Po jejím ustání se benzin odtáhne a znova propere obyčejnou kyselinou sírovou, aby se odstranil zbytek pryskyřic. Surový benzin takto vyčištěný destilují v Americe obyčejně přímo, v Haliči a Rusku promývají jej ještě vodou, příp. ještě louhem, aby se odstranily poslední zbytky kyseliny sírové.

Nato se benzin podrobuje frakční destilaci v kolonových přístrojích.

Hojně používaným kolonovým přístrojem jest destilační přístroj Heckmannův. Sestává z vařiče, kolony, kondenzátoru a chladiče. Ve vařiči uvádí se parní hadicí surový benzin do varu, benzinové páry stoupají vzhůru do kolony. Ta je rozdělena vodorovnými přepážkami v četná oddělení, jež jsou opatřena přepadními trubicemi (uprostřed) s hrdly, jež jsou překlopeny zvonky s ozubenými okraji (po stranách). Vzhůru stoupající páry se v jednotlivých odděleních zčásti srážejí v kapalinu a opět odpařují a tak rozdělují v jednotlivé uhlovodíky. Páry stoupají vzhůru hrdly pod zvonky, podcházejí po jejich okraji a provařují kapalinu, jež se na dnech jednotlivých oddělení nahromadila a jejíž přebytek, nesnadněji vroucí, stéká z oddělení vyšších do oddělení nižších přepadními trubicemi. Páry benzinové stoupající vzhůru se tedy zesilují čili rektifikují, proto se sloupec s nimi nazývá také rektifikační kolonu. Aby se udržel přiměřený tepelný spád kolony a její jednotlivá oddělení byla zásobena kapalinou, připojuje se ke koloně kondensátor, v jehož svislých trubkách, zevně chlazených vodou, se srazí (zkapalní) páry uhlovodíku, jejichž bod varu jest vyšší, nežli jest teplota kondenzátoru. Kondensát svádí se syfonem zpět do kolony. Páry uhlovodíků, které mají nižší bod varu, nežli jest teplota kondenzátoru, zůstanou nezkondensovány a unikají trubkou do trubkového chladiče, chlazeného studenou vodu, kde zkapalní a kohoutem odtékají. Z uvedeného jest vidno, že udržováním teploty kondenzátoru na určité výši lze rozděliti surový benzin v řadu frakcí o určitých bodech varu.

Petrolej

Zpracování petrolejové frakce záleží v chemickém čištění koncentrovanou kyselinou sírovou a louhem, jež se provádí na agitátorech. Jsou to železné stojaté kotle tvaru válcovitého, dole kuželovitě zúžené, zakončené vypouštěcím kohoutem a opatřené zvláštním zařízením ke vhánění vzduchu. Uvnitř je agitátor vyložen olověným plechem.

Kyselina sírová sulfonuje, oxyduje (okysličuje) a zpryskyřičnatí cizí látky a rozpouští část olefinů černou barvou; zčernalá klesá po ustání ke dnu, odkud se kohoutem vypouští. Nato se petrolej v témže agitátoru několikráte promyje vodou a poté louhem. Louh váže kyseliny petrolejové, sulfonové kyseliny, zbytky kysel. sírové a kysličníku siřičitého SO2.

Kyseliny petrolejové jsou olejovité kapaliny, jichž sodné soli vysolují v Rusku kuchyňskou solí a upotřebují jich potom jako mazlavých mýdel; páchnou však nepříjemně.

Nakonec se propírá destilát vodou.

Zboží takto upravené jest nažloutlé a obyčejně nepříjemně páchne, čehož příčinou jsou sírové sloučeniny, jež vznikly při míšení s koncentrovanou kyselinou sírovou; mimoto obsahuje nečistoty. Proto se ještě filtruje spodiem a odbarvovacími prášky, čímž získává se zboží vodojasné a prosté zápachu.

Všecky druhy petroleje dosahují ještě asi 10 i více procent nenasycených uhlovodíků, jež jsou příčinou, že petrolej se na vzduchu pozvolna okysličuje, houstne a ztrácí na svítivosti.

Jemnější druhy petroleje, přicházející do obchodu pod jménem petroleje císařského, salonního apod., vyrábějí se ze středních frakcí petrolejových; jejich chemickému čištění věnuje se větší péče a mimoto se ještě jednou destilují. Tyto petroleje vynikají větší svítivostí a mají vyšší bod vzplanutí, 35 – 40o C, a jsou tudíž při hoření bezpečnější než obyčejné druhy petrolejů, jichž nejnižší bod vzplanutí smí býti 21o C.

Bodem vzplanutí se rozumí teplota zahřátého petroleje, při které se směs jeho par se vzduchem, tvořící se nad hladinou petroleje, přiblížením plamene zapaluje, ale dále nehoří.

Dobrý petrolej má býti jasný, nemá silně páchnouti, na papíře nemá zanechávati trvalé skvrny a po přidání 1/10 objemu koncentrované kyseliny sírové nemá silně hnědnouti.

Směs petrolejových par se vzduchem je nejvýbušnější, připadá-li na 1 objem petrolejových par 8 – 10 objemů vzduchu.

Plynové oleje

Plynové oleje, destilující za hrubé destilace nafty při 300 – 350o , mají spec. váhu 0,83 – 0,90. K svícení se nehodí, ježto jsou příliš těžké; jako mazací oleje byly by zase příliš lehké. Zato hojně upotřebuje se jich ke karburování vodního plynu (směsi kysličníku uhelnatého a vodíku), aby mu dodaly svítivosti, k výrobě olejového plynu, největší množství se jich však spotřebuje v způsobě pohonných olejů k pohánění Dieslových motorů. Proto je po nich v přítomné době poptávka tak veliká, že je dlužno považovati dnes za jeden z hlavních produktů destilace surové nafty. Jejich výhřevnost činí 9 – 10 000 Kal/kg. Upotřebuje se jich tak, jak jsou, bez čištění.

Mazací oleje

Zbytky po oddestilování benzinu a petroleje, příp. plynového oleje, slouží zčásti jako kapalné palivo, jímž se vytápějí destilační kotle v rafineriích nafty, topí se jimi na drahách a lodích, větší díl se však zpracovává dále destilací na mazací oleje a případně na parafinové oleje.

Jsou-li zbytky (mazut) parafinovité, destilují se na dva podíly, a to: do hustoty 0,84 se destilují oleje bez parafinové, které se dále zpracují na oleje mazací, od hustoty 0,84 do 0,92 se přehání olej parafinový, jenž obsahuje asi 25 % rozpuštěného parafinu schopného krystalování; z tohoto destilátu se vyrábí parafin.

K výrobě mazacích olejů, jež zovou se též oleji minerálními, hodí se zvláště dobře zbytky naft bez parafinových, jakou jest např. nafta ruská.

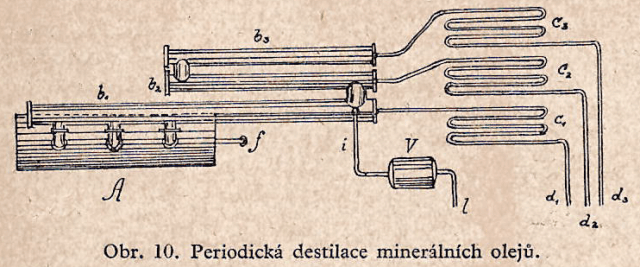

Zbytky destilují se ve velkých rafineriích nepřetržitě z baterie kotlů za současného vyssávání vzduchu (vakuum) a vhánění páry přehřáté na 280 – 300o C. Jinak destilují se periodicky.

K tomu, aby se mazut dostal do varu, bylo by třeba teploty asi 400o; při této vysoké teplotě nastal by za obyč. tlaku vzduchu rozklad uhlovodíků. Evakuací vzduchu a tím, že se tlak vzduchu nahradí menším tlakem přehřáté páry, sníží se bod varu mazutu tak, že nenastane rozklad uhlovodíků, mazut skládajících.

Periodickou destilaci znázorňuje v pohledu shora obr. 10. A jest železný destilační kotel na přímém ohni (vytápí se uhlím nebo mazutem); trubkou f vhání se přehřátá pára přímo do olejů (přehřívá se v trubkách procházejících zvláštním ohništěm). Evakuace pomocí vývěvy jde cestou iVl. Destilující olejové páry unikají z kotle třemi nástavci a procházejí třemi deflegmátory b1, b2, b3, v nichž frakčním ochlazováním se třídí a odvádějí vzdušnými chladiči c při d. Nejtěžší destiláty odtékají z chladiče c1, střední z c2 a nejlehčí z c3. Zbytek nezkondensovaných par odvádí se z b3 (na obrazci není vyznačeno) do vodního chladiče. V kotli zbývá gudron.

Jednotlivé destiláty se nechávají delší dobu státi, aby se oddělila voda, a potom se čistí podobně jako frakce petrolejová a benzinová koncentrovanou kyselinou sírovou a louhem. Po praní jak kyselinou sírovou, tak louhem, propírají se vodou. Ježto tyto vysokovroucí frakce naftové vedle uhlovodíků řady methanové obsahují mnoho uhlovodíků nenasycených, je třeba při praní přidávati 5 i více procent kyseliny sírové (kyselina se přidává po částech), což způsobuje ztrátu 10 i více % olejů.

Nakonec se oleje nechají ustáti za vyšší teploty (60o) v nádržkách a promíchají se proudem vzduchu, aby nabyly „jiskry“.

Úlohou olejů jest, aby naradily veliké tření suchých ploch po sobě klouzajících poměrně malým vnitřním třením oleje. Vpravíme-li např. mezi ložisko a hřídel olej, přilne jedna část oleje k ploše ložiska, druhá k ploše hřídele a při pohybu třou se potom o sebe nikoliv suché plochy kovové, nýbrž vrstvy olejové. Mazáním se ušetří na hybné síle, ušetří se i plochy o sebe troucí, neboť mazadlem se zároveň vyrovnávají nerovné plochy; při nesprávném mazání se může vyvinouti tolik tepla, že se ložisko poškodí, hřídel se zavaří.

Dobrý olej má míti velkou mazavost, tj. schopnost snížiti suché tření ploch o sebe se troucích na míru nejmenší, má míti přilnavost k mazané ploše tak velikou, aby se z ložiska nevymáčkl, nemá poškozovati mazané plochy, svou mazavost nemá měniti při změnách tepelných a nemá se okysličovati, houstnouti.

Za mazací oleje slouží hlavně oleje, minerální, dále oleje mastné (rostlinné a živočišné), případně směs obojích. Podle účelů, k jakým má býti oleje použito, kladou se na olej určité požadavky, pokud se týče spec. váhy, bodu vzplanutí a zápalnosti, bodu tuhnutí a zejména tzv. viskosity, tj. čísla, které udává, kolikráte výtoková rychlost 200 cm3 zkoumaného oleje jest větší než výtoková rychlost 200 cm3 vody za týchž podmínek. Viskosita se stanoví u nás v přístroji Englerově a udává se v stupních Englerových, oE, vždy jest udati, při které teplotě viskosita byla stanovena.

Englerův viskosimetr sestává z nádoby A, uvnitř vyzlacené a opatřené třemi známkami c, po které se plní a jež souží zároveň k přesnému znivelování přístroje. K nádobě jest připojen platinová výtoková trubice 20 mm dlouhá, nahoře průměru 2,9 mm, dole 2,8 mm, která se uzavírá hrotem dřevěné tyčinky. Do nádoby je zapuštěn teploměr a celá nádoba je uložena ve vodní lázni, opatřené rovněž teploměrem a michadlem. Lázeň se vyhřívá věncovitým plynovým hořákem, lépe elektrickým ohřívačem.

Přístroje jsou cejchovány, je však dlužno je občas přezkoušeti, což se děje tím, že přístroj naprosto čistý se naplní až po známku destilovanou vodou přesně 20o C teplou, kterou se také naplní vnější lázeň. Nato se uvolní hrot tyčinky natolik, až se u spodního otvoru trubičky objeví kapka, připraví se chronometr („stopky“) a potom se tyčinka rychle vytáhne; zároveň spustí se chronometr. Když nateklo do baňky 200 cm3 vody, trubice se hrotem ucpe, chronometr se zastaví a odečte se na něm počet vteřin, jichž bylo třeba k výtoku 200 cm3 vody. Tato doba činí 50 – 53 vteřiny. Podobně, zachovávajíce určité předpisy, učiníme s olejem téže teploty jako voda.

Činila-li např. výtoková doba vody 52 vteřiny, oleje 3 min. 54 vt. = 234 vteřin, činí viskosita zkoušeného oleje 234:52 = 4,50 oE při 20o C.

Viskosity rychle ubývá s teplotou, tak např. u olejů vřetenových jest při 50o C viskosita 3krát, u lehkých strojních 5 – 6krát, u těžkých strojních 6 – 7kráte menší než při 20o C. Při vysokých teplotách (150 – 300o C) klesá viskosita u všech olejů až na 1 – 1,5o E.

Bodem zápalnosti jmenujme teplotu, při které se olej vypařuje v takové míře, že jeho páry hoří trvale. Bod zápalnosti se stanoví v kelímcích, předepsaných pro stanovení bodu vzplanutí.

Tyto zkoušky udávají pouze hodnoty pro širší upotřebitelnost mazacích olejů, nejsou však měřítkem větší nebo menší mazavosti oleje, jak bylo dokázáno četnými srovnávacími pokusy s oleji různého původu, ale téměř stejných dat. Spolehlivého poznatku o mazavosti oleje lze získati pouze přímým pokusem.

Proto byla sestrojena řada pokusných třecích strojů, majících buď složitější nebo jednodušší ložisko, jež jsouc mazáno různými oleji, má ukázati, který olej má větší mazavost. Stroje ty určují buď velikost tření při různých rychlostech a různých tlacích, nebo přírůstek teploty na mazaných plochách a dávají nám tedy hodnoty pouze relativní (poměrné), nikoli však absolutní. Stroje tyto poučují nás o tom, který olej se hodí lépe k mazání těchto strojů, ale nedávají záruky o vhodnosti mazadla pro stroje jiné konstrukce a jiného rázu. Skutečně spolehlivá data lze získati pouze tehdy, provádí-li se měření na stroji, pro nějž olej byl určen.

Pro volbu oleje má význam především obvodová rychlost hřídele, vlastní teplota ložiska, stav a účelnost tvaru ložiska, způsob mazání a zejména váha spočívající na olejové vrstvě; nemá-li se olej z ložiska tíhou hřídele vymáčknouti, musí míti k ploše kovu určitou přilnavost, již zoveme snosností. Zkušeností se shledalo, že 1. oleje minerální stejné viskosity a stejné čistoty jsou stejně snosné a že s rostoucí viskositou i snosnosti přibývá; 2. že z olejů stejně viskosních, ale nestejně čistých, má větší přilnavost olej čistší proto, že byl zbaven lépe látek asfalnatých, které zvětšují vnitřní tření a zmenšují přilnavost; 3. že při stejné přilnavosti (snosnosti) oleje mastné mají viskositu (vnitřní tření) menší než oleje minerální.

Dlužno míti zřetel k tomu, že celkové tření v ložisku je přímo úměrné vnitřnímu tření oleje, velikosti třecí plochy, rychlosti troucích se ploch a že jest nepřímo úměrné tloušťce vrstvy olejové.

K mazání strojů s velkým počtem obrátek, ale málo zatížených (vřetena, turbiny, centrifugy apod.) volíme oleje řidší, menší viskosity, ale ovšem dostatečné přilnavosti. Stroje silně zatížené vyžadují olejů viskosnějších.

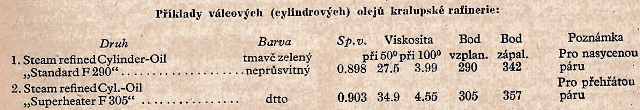

Při volbě oleje jest dále důležitá teplota, při níž jest oleje užíti. Tak např. oleje válcové (cylindrové) musí míti vedle vysoké viskosity i vysoký bod vzplanutí, neboť teplota parního válce činí 180 – 340o C. K mazání strojů pro přehřátou páru používá se olejů nedávajících ani při 360o C zápalných par. Při nízkých teplotách (zimotvorné stroje, osy železničních vagonů v zimě, věžní hodiny apod.)

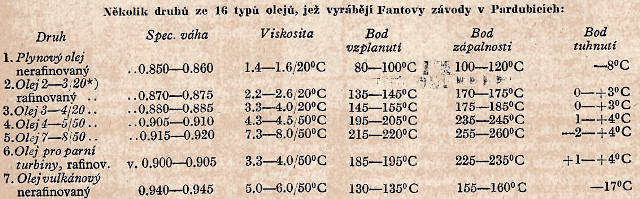

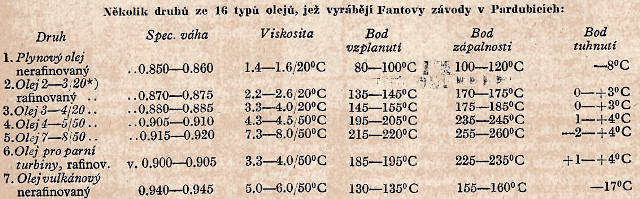

Druhy mazacích olejů, jež vyrábějí rafinerie minerálních olejů, jsou velmi četné; každá rafinerie má své vlastní typy.

Upotřebení: Olej č. 1. K Pohonu Dieselových motorů, k výrobě olejového plynu. Olej č. 2. Jako olej vřetenový, k mazání šicích strojů, velocipedů, malých centrifug. Olej č. 3. Lehký olej strojní. K maz. centrifug, rychle běžících a málo zatížených části strojových, tkalcovských strojů, kompresorů, k výrobě olejů ve vodě rozpustných, konsistentních tuků, vaseliny, olej na podlahy v tiskárnách apod. Olej č. 4. Středně těžký strojní olej. Válcový olej pro Dieselovy motory, k houževnatému zlepšení oceli, pro plynové motory, vzdušné kompresory s ventilovým rozvodem. Ucpávky. Rozvodná ústrojí vzdušného válce kompresoru s pracovním tlakem pod 20 atm. Ložiska parních strojů, lokomotiv, těžných strojů, výtahů, ventilátorů, parních kladiv, lisů, předloh, transmisí, drtičů, vodních turbin a čerpadel. Olej č. 5. Válcový olej pro Dieselovy motory a dvoutaktové motory. Ozubená soukolí vodních turbin. Ložiska kalandrů. Olej č. 6. Turbinová ložiska. Regulační přístroje. Olej č. 7. Osy železničních vozů. Ložiska podružného rázu, hrubé součásti strojové, zařízení těžných strojů, osy těžných vozíků, dopravní prostředky s lidskou i zvířecí tažnou silou.

Mastné oleje, jako řepkový, dřevěný, ricinový, olivový, kostní, rybí aj., mají při stejné přilnavosti menší vnitřní tření než oleje minerální. Jejich nevýhodou jest okolnost, že žluknou, rozkládají se na glycerin a kyseliny mastné, jež porušují mazané plochy kovu a mimoto jsou dražší olejů minerálních. Samotných mastných olejů užívá se k mazání zřídka; častěji jejich směsi s oleji minerálními, tak např. maží se lokomotivové válce směsí oleje řepkového a minerálního.

Tzv. konsistentní mazadla jsou směsí minerálních olejů s vápenatým mýdlem, přip. přidává se k nim mýdlo sodné, draselné, lůj, tuk z vlny aj. Jsou levná, ale mají tak velké vnitřní tření, že jsou vlastně drahá. Nejlevnějším mazadlem je kolomaz, jež se vyrábí svářením olejů minerálních a pryskyřičných s vápnem; přidávají se oleje dehtové, sádra, mletý mramor aj.

Tzv. rozpustné či emulgační oleje jsou směsi minerálních olejů s alkalickými mýdly a lihem. S vodou dávají mlékovitou kapalinou, emulsi. Slouží hlavně při vrtání a soustruhování, do hydraulických lisů apod.

K mazání dřevěných součástí strojů užívá se: mýdla, mastku a tuhy buď samotné nebo s oleji.

Surová nafta dochází pouze omezeného upotřebení. Nafty bohaté dusíkem a sírou se obtížně rafinují či zušlechťují, a proto jsou zpravidla kapalnými palivy. Jsou to zejména nafty kalifornské, mexické, texaské a východoindické. Celých třicet procent naftové těžby ve Spojených státech slouží za palivo a při úpravě silnic, aby se zamezilo prášení. Surová nafta slouží také jako mazadlo os vozů a jako mazadlo na kůže. Celkem jest však upotřebení nafty v tomto směru bezvýznamné. Přerušovaným překapáváním čili frakcionovanou destilací lze však z nafty obdržeti řadu cenných podílů či frakcí, jako jsou benzin, petrolej k svícení či kerosin, plynový olej, mazací oleje, parafin a gundron či umělý asfalt.

Nafta není chemickým jedincem, nýbrž bohatou soustavou látek všech tří skupenství, v níž součásti plynné a tuhé jsou rozpuštěny v součástkách kapalných, takže tvoří dohromady homogenní čili stejnorodou směs. Zahřívá-li se taková homogenní směs, určité její součástky, snadněji těkavé, unikají při teplotách shodujících se s jejich bodem varu i lze proto naftu zahříváním na určité teploty rozděliti v řadu podílů či frakcí o určitém bodu varu nebo vroucích v mezích určitých teplot. A to se děje právě shora řečenou frakční destilací v průmyslových závodech, které se nazývají rafineriemi proto, že jednotlivé podíly získané destilací, dlužno ještě, mají-li vyhověti požadavkům na ně kladeným, zušlechťovati, přečišťovati či rafinovati.

Při hrubé destilaci rozděluje se nafta na tři základní frakce:

- surový beznin do 150o C, hutnota do 0,770;

- surový petrolej do 300o C, hutnota do 0,870;

- zbytek, mazut, ostatky či residuum.

Jinak destiluje se na pět hlavních frakcí. Jsou to:

- surový benzin, podíl vroucí do 150o C, specif. váha 0,650 – 0,770;

- petrolej, bod varu 150 – 300o C, spec. váha 0,750 – 0,870;

- plynový olej, bod varu 300 – 350o C;

- mazací a parafinové oleje, vroucí nad 350o C, spec. váha 0,870 – 0,950;

- v kotli zbude smolovitý gurdon nebo asfalt.

Množství jednotlivých podílů kolísá u naft různého původu v mezích značně rozlehlých.

Surová nafta destiluje se buď přetržitě nebo nepřetržitě. Při přetržité, občasné či periodické destilaci se z naplněného kotle oddestilují jednotlivé frakce a po vychladnutí kotle se zbytek z kotle vypustí. Nato se kotel plní znova surovou naftou. Při nepřetržité či stálé destilaci destiluje se z řady kotlů stupňovitě nad sebou postavených a vzájemně spojených tak, že nafta nepřetržitě přitékající do kotle nejvyššího, stéká postupně do kotlů nižších. Přítok nafty a teploty jednotlivých kotlů se řídí tak, aby z vyšších kotlů těkaly frakce lehčí, z následujících postupně těžší a z nejnižších vytékal vydestilovaný zbytek.

Nevýhodou přetržité destilace jest ztráta času a značná spotřeba paliva, neboť kotel dlužno při každé nové destilaci znova roztápěti. Při nepřetržité destilaci jeví se nejen úspora času, ale i paliva, nehledíc k větší výkonnosti. Tento způsob destilace zaveden byl po prvé v Rusku a užívá se ho nyní všude tam, kde je k disposici stále dostatečné množství surové nafty.

Původně se nafta destilovala z kotlů stojatých tvarů hrncovitého s polokulovitým dnem, obsahu asi 100 hl. Později byly zavedeny ležaté válcovité kotle obsahu až 1500 hl. Způsob vytápění kotlů je různý. Kotel se vytápí buď uhlím nebo surovou naftou, případně mazutem s použitím forsunky, jež jest vlastně injektorem, kterým se mazut rozprašuje buď stlačeným vzduchem (řidčeji) nebo parou (častěji). Aby plamen se nedotýkal přímo plochy kotle, chrání se jeho dno klenbou. Tj. tzv. tunelové topení. Má-li se zameziti vzplanutí par od rozežhavených stěn kotle, topí se ostrou parou.

Obr. 3 znázorňuje Singerův kotel se dvěma vlnitými plamenci, jež jsou vpředu a vzadu chráněny šamotovou vyzdívkou. Plameny, resp. horké kouřové plyny, táhnou s roštu R dvěma plamenci, obracejí se dvěma postranními tahy zpět a pod kotlem odvádějí se při otevřeném šoupátku S do komína. P je průlez, p plovák, d nástavec k přivádění páry, M manometr, Z kohout k odpouštění zbytků, V trubice k odbírání vzorků, D dóm zvaný deflegmátorem, jímž musí být opatřen každý destilační kotel, neboť s parami snadněji těkavých součástek těkají současně látky méně těkavé, které se ochlazením v deflegmátoru srazí (flegma = sraženina) a stékají do kotle zpět. N je napouštěcí hrdlo.

V Rusku i Americe používají hojně vagonových kotlů obsahu až 6000 hl. Kotle mají obyčejně třikrát zvlněné dno, dvojí ohniště (topí se pomocí forsunky) a pobočné kouřové tahy. Helmicemi (bývají obyčejně tři), nasazenými na kotel, odvádějí se destiláty do chladičů, v nichž se kondensují (zhušťují).

Zařízení pro nepřetržitou destilaci podle Nobela znázorňují v náryse a bokoryse obrázky č. 5 a č. 6. Nafta se přivádí potrubím A a ventilem b´ a trubkou b vtéká na druhém konci do kotle, protéká kotlem a odvádí se na opačném konci při hladině trubkou c a ventilem c´ do kotle následujícího, nížeji položeného. Ventilem p přivádí se do kotle ostrá pára; trubka je děrovitá. Jednotlivé kotle lze vyřaditi z práce otevřením ventilu d a uzavřením ventilů b´ a c´. Baterie mívá až 18 kotlů. Při tomto počtu destilačních kotlů odežene se z prvých čtyř kotlů frakce benzinová, ze zbývajících frakce petrolejová, z posledního vytéká mazut či ostatky, které se ve velikých rafineriích neochlazují, nýbrž jdou přímo na menší destilační baterie, kde se z nich oddestilují přehřátou parou a za sníženého tlaku oleje bezparafinové, sloužící k výrobě mazacích olejů, příp. ještě oleje parfinové, které skýtají parafin.

Hrubá destilace. Surový olej, dovezený do rafinerie, vypouští se z cisteren do jam opatřených parními trubkami, aby nafta nezůstala v zimě v jámě vězet. Z jam se vytlačuje do výše položených nádržek, z kterých se spouští do destilačního zařízení. Studená surová nafta protéká nejdříve předhřívačem, kde se horkými parami, unikajícími z destilačního kotle do hadice, ohřívá asi na 100o C. Předehřátá nafta teče trubkou do destilačního kotle topeného přímo buď uhlím, nebo mazutem. Destiláty unikající z kotle se zčásti srážejí v chladiči a téměř úplně ve vodním chladiči. Destiláty se ještě ochlazují v chladiči a roztřiďují podle specif. váhy nebo bodu varu do skříní (Reserwing – Boxů) RE. Trubkou unikají nezkondensované (nezhuštěné) plyny. Roztříděné destiláty se shromažďují v předlohách, kde se nechají ustáti, aby se oddělila stržená voda. Ježto se i v předhřívači tvoří benzinové páry, jest jeho dóm spojen trubkou s chladičem.

Jednotlivé frakce, surový benzin, surový petrolej a mazut, zpracují se potom každý zvlášť.

Krakování (cracking proces). Některé nafty obsahují pouze málo petrolejové frakce. Jde-li o to aby se získalo více petrolejové frakce, podrobují se těžké oleje, zbývající po oddestilování petroleje, krakování, tj. destilují se z železných kotlů, jejichž stěny jsou rozežhaveny přímým stykem s plamenem. Při tom, děje-li se destilace zvolna, tj. jsou-li páry výše vroucích uhlovodíků o velké molekulární váze po delší dobu ve styku se žhavými stěnami kotle, nastává jejich štěpení v uhlovodíky jednodušší o nižším bodu varu, jež po kondensaci (zhuštění) skýtají frakce podobné benzinu a petroleji. Petrolejovou frakcí rozmnožuje se potom obyčejný petrolej; jakost jeho jest však horší. V přítomné době většina rafinerií surové nafty má vedle obyčejného destilačního zařízení i zařízení pro krakování. Celá jedna třetina světové výroby benzinu jest vyrobena krakováním ve složitých, ale dokonalých zařízeních Dubbsových, rozšířených po celém světě.

Benzin

Benzinu, zejména jeho nízkovroucích podílů, tzv. petrolejového éteru, se užívalo v 60tých letech minulého století v chemických prádelnách k odstraňování mastných skvrn. Spotřeba jeho však velice vzrostla, když stal se náhradou sirouhlíku při extrakci (vynímání) tuků z kostí a rostlinných semen a stoupla v netušené míře s rozvojem benzinových motorů tak, že za světové války nastal citelný nedostatek benzinu a bylo nutno se starati o náhradu za benzin.

Američané mají bohatý zdroj benzinu v „mokrém“ přírodním plynu, který je směsí homologů methanu („suchý“ obsahuje převahou pouze methan jako náš gbelský plyn). Zkapalněním „mokrého“ přírodního plynu tlakem 50 atm. za současného chlazení se získá z 1000 m3 plynu 100 g petrolejového éteru. R. 1922 vyrobila Amerika tímto způsobem 1,6 milionů tun petrolejového éteru v ceně 2480 milionů Kč. Mnoho umělého benzinu vyrobí se také při krakování nafty.

Surový benzin z nafty skládá se hlavně z uhlovodíků řady methanové a z naftalenů. Z amerických benzinů byly isolovány normální pentan C5H12, b. v. 36o, norm. hexan C6H14, b. v. 69o a řada homologů. V ruských benzinech převládají nafteny, které při stejném bodu varu jsou těžší než uhlovodíky řady methanové. Vrchní hranici spec. vah surových benzinů amerických, haličských a ruských tvoří čísla 0,74, 0,75 a 0,77. Výhřevnost benzinu činí asi 10 000 Kal/kg.

Při zpracováním surového benzinu, který bývá zpravidla silně zakalen přítomnou vodou, postupuje se tak, že se nejdříve promísí pomocí stlačeného vzduchu s malým množstvím koncentrované (soustředěné) kyseliny sírové a nechá ustáti. Na dně nádrže se usadí kyselina sírová s vodou, benzin se přetáhne do jiné, olověným plechem vyložené nádrže a promísí se (opět pomocí stlačeného vzduchu) s větším množstvím dýmavé kyseliny sírové, jež váže nečistoty ve způsobu tzv. petrolejových pryskyřic. Po jejím ustání se benzin odtáhne a znova propere obyčejnou kyselinou sírovou, aby se odstranil zbytek pryskyřic. Surový benzin takto vyčištěný destilují v Americe obyčejně přímo, v Haliči a Rusku promývají jej ještě vodou, příp. ještě louhem, aby se odstranily poslední zbytky kyseliny sírové.

Nato se benzin podrobuje frakční destilaci v kolonových přístrojích.

Hojně používaným kolonovým přístrojem jest destilační přístroj Heckmannův. Sestává z vařiče, kolony, kondenzátoru a chladiče. Ve vařiči uvádí se parní hadicí surový benzin do varu, benzinové páry stoupají vzhůru do kolony. Ta je rozdělena vodorovnými přepážkami v četná oddělení, jež jsou opatřena přepadními trubicemi (uprostřed) s hrdly, jež jsou překlopeny zvonky s ozubenými okraji (po stranách). Vzhůru stoupající páry se v jednotlivých odděleních zčásti srážejí v kapalinu a opět odpařují a tak rozdělují v jednotlivé uhlovodíky. Páry stoupají vzhůru hrdly pod zvonky, podcházejí po jejich okraji a provařují kapalinu, jež se na dnech jednotlivých oddělení nahromadila a jejíž přebytek, nesnadněji vroucí, stéká z oddělení vyšších do oddělení nižších přepadními trubicemi. Páry benzinové stoupající vzhůru se tedy zesilují čili rektifikují, proto se sloupec s nimi nazývá také rektifikační kolonu. Aby se udržel přiměřený tepelný spád kolony a její jednotlivá oddělení byla zásobena kapalinou, připojuje se ke koloně kondensátor, v jehož svislých trubkách, zevně chlazených vodou, se srazí (zkapalní) páry uhlovodíku, jejichž bod varu jest vyšší, nežli jest teplota kondenzátoru. Kondensát svádí se syfonem zpět do kolony. Páry uhlovodíků, které mají nižší bod varu, nežli jest teplota kondenzátoru, zůstanou nezkondensovány a unikají trubkou do trubkového chladiče, chlazeného studenou vodu, kde zkapalní a kohoutem odtékají. Z uvedeného jest vidno, že udržováním teploty kondenzátoru na určité výši lze rozděliti surový benzin v řadu frakcí o určitých bodech varu.

Petrolej

Zpracování petrolejové frakce záleží v chemickém čištění koncentrovanou kyselinou sírovou a louhem, jež se provádí na agitátorech. Jsou to železné stojaté kotle tvaru válcovitého, dole kuželovitě zúžené, zakončené vypouštěcím kohoutem a opatřené zvláštním zařízením ke vhánění vzduchu. Uvnitř je agitátor vyložen olověným plechem.

Kyselina sírová sulfonuje, oxyduje (okysličuje) a zpryskyřičnatí cizí látky a rozpouští část olefinů černou barvou; zčernalá klesá po ustání ke dnu, odkud se kohoutem vypouští. Nato se petrolej v témže agitátoru několikráte promyje vodou a poté louhem. Louh váže kyseliny petrolejové, sulfonové kyseliny, zbytky kysel. sírové a kysličníku siřičitého SO2.

Kyseliny petrolejové jsou olejovité kapaliny, jichž sodné soli vysolují v Rusku kuchyňskou solí a upotřebují jich potom jako mazlavých mýdel; páchnou však nepříjemně.

Nakonec se propírá destilát vodou.

Zboží takto upravené jest nažloutlé a obyčejně nepříjemně páchne, čehož příčinou jsou sírové sloučeniny, jež vznikly při míšení s koncentrovanou kyselinou sírovou; mimoto obsahuje nečistoty. Proto se ještě filtruje spodiem a odbarvovacími prášky, čímž získává se zboží vodojasné a prosté zápachu.

Všecky druhy petroleje dosahují ještě asi 10 i více procent nenasycených uhlovodíků, jež jsou příčinou, že petrolej se na vzduchu pozvolna okysličuje, houstne a ztrácí na svítivosti.

Jemnější druhy petroleje, přicházející do obchodu pod jménem petroleje císařského, salonního apod., vyrábějí se ze středních frakcí petrolejových; jejich chemickému čištění věnuje se větší péče a mimoto se ještě jednou destilují. Tyto petroleje vynikají větší svítivostí a mají vyšší bod vzplanutí, 35 – 40o C, a jsou tudíž při hoření bezpečnější než obyčejné druhy petrolejů, jichž nejnižší bod vzplanutí smí býti 21o C.

Bodem vzplanutí se rozumí teplota zahřátého petroleje, při které se směs jeho par se vzduchem, tvořící se nad hladinou petroleje, přiblížením plamene zapaluje, ale dále nehoří.

Dobrý petrolej má býti jasný, nemá silně páchnouti, na papíře nemá zanechávati trvalé skvrny a po přidání 1/10 objemu koncentrované kyseliny sírové nemá silně hnědnouti.

Směs petrolejových par se vzduchem je nejvýbušnější, připadá-li na 1 objem petrolejových par 8 – 10 objemů vzduchu.

Plynové oleje

Plynové oleje, destilující za hrubé destilace nafty při 300 – 350o , mají spec. váhu 0,83 – 0,90. K svícení se nehodí, ježto jsou příliš těžké; jako mazací oleje byly by zase příliš lehké. Zato hojně upotřebuje se jich ke karburování vodního plynu (směsi kysličníku uhelnatého a vodíku), aby mu dodaly svítivosti, k výrobě olejového plynu, největší množství se jich však spotřebuje v způsobě pohonných olejů k pohánění Dieslových motorů. Proto je po nich v přítomné době poptávka tak veliká, že je dlužno považovati dnes za jeden z hlavních produktů destilace surové nafty. Jejich výhřevnost činí 9 – 10 000 Kal/kg. Upotřebuje se jich tak, jak jsou, bez čištění.

Mazací oleje

Zbytky po oddestilování benzinu a petroleje, příp. plynového oleje, slouží zčásti jako kapalné palivo, jímž se vytápějí destilační kotle v rafineriích nafty, topí se jimi na drahách a lodích, větší díl se však zpracovává dále destilací na mazací oleje a případně na parafinové oleje.

Jsou-li zbytky (mazut) parafinovité, destilují se na dva podíly, a to: do hustoty 0,84 se destilují oleje bez parafinové, které se dále zpracují na oleje mazací, od hustoty 0,84 do 0,92 se přehání olej parafinový, jenž obsahuje asi 25 % rozpuštěného parafinu schopného krystalování; z tohoto destilátu se vyrábí parafin.

K výrobě mazacích olejů, jež zovou se též oleji minerálními, hodí se zvláště dobře zbytky naft bez parafinových, jakou jest např. nafta ruská.

Zbytky destilují se ve velkých rafineriích nepřetržitě z baterie kotlů za současného vyssávání vzduchu (vakuum) a vhánění páry přehřáté na 280 – 300o C. Jinak destilují se periodicky.

K tomu, aby se mazut dostal do varu, bylo by třeba teploty asi 400o; při této vysoké teplotě nastal by za obyč. tlaku vzduchu rozklad uhlovodíků. Evakuací vzduchu a tím, že se tlak vzduchu nahradí menším tlakem přehřáté páry, sníží se bod varu mazutu tak, že nenastane rozklad uhlovodíků, mazut skládajících.

Periodickou destilaci znázorňuje v pohledu shora obr. 10. A jest železný destilační kotel na přímém ohni (vytápí se uhlím nebo mazutem); trubkou f vhání se přehřátá pára přímo do olejů (přehřívá se v trubkách procházejících zvláštním ohništěm). Evakuace pomocí vývěvy jde cestou iVl. Destilující olejové páry unikají z kotle třemi nástavci a procházejí třemi deflegmátory b1, b2, b3, v nichž frakčním ochlazováním se třídí a odvádějí vzdušnými chladiči c při d. Nejtěžší destiláty odtékají z chladiče c1, střední z c2 a nejlehčí z c3. Zbytek nezkondensovaných par odvádí se z b3 (na obrazci není vyznačeno) do vodního chladiče. V kotli zbývá gudron.

Jednotlivé destiláty se nechávají delší dobu státi, aby se oddělila voda, a potom se čistí podobně jako frakce petrolejová a benzinová koncentrovanou kyselinou sírovou a louhem. Po praní jak kyselinou sírovou, tak louhem, propírají se vodou. Ježto tyto vysokovroucí frakce naftové vedle uhlovodíků řady methanové obsahují mnoho uhlovodíků nenasycených, je třeba při praní přidávati 5 i více procent kyseliny sírové (kyselina se přidává po částech), což způsobuje ztrátu 10 i více % olejů.

Nakonec se oleje nechají ustáti za vyšší teploty (60o) v nádržkách a promíchají se proudem vzduchu, aby nabyly „jiskry“.

Úlohou olejů jest, aby naradily veliké tření suchých ploch po sobě klouzajících poměrně malým vnitřním třením oleje. Vpravíme-li např. mezi ložisko a hřídel olej, přilne jedna část oleje k ploše ložiska, druhá k ploše hřídele a při pohybu třou se potom o sebe nikoliv suché plochy kovové, nýbrž vrstvy olejové. Mazáním se ušetří na hybné síle, ušetří se i plochy o sebe troucí, neboť mazadlem se zároveň vyrovnávají nerovné plochy; při nesprávném mazání se může vyvinouti tolik tepla, že se ložisko poškodí, hřídel se zavaří.

Dobrý olej má míti velkou mazavost, tj. schopnost snížiti suché tření ploch o sebe se troucích na míru nejmenší, má míti přilnavost k mazané ploše tak velikou, aby se z ložiska nevymáčkl, nemá poškozovati mazané plochy, svou mazavost nemá měniti při změnách tepelných a nemá se okysličovati, houstnouti.

Za mazací oleje slouží hlavně oleje, minerální, dále oleje mastné (rostlinné a živočišné), případně směs obojích. Podle účelů, k jakým má býti oleje použito, kladou se na olej určité požadavky, pokud se týče spec. váhy, bodu vzplanutí a zápalnosti, bodu tuhnutí a zejména tzv. viskosity, tj. čísla, které udává, kolikráte výtoková rychlost 200 cm3 zkoumaného oleje jest větší než výtoková rychlost 200 cm3 vody za týchž podmínek. Viskosita se stanoví u nás v přístroji Englerově a udává se v stupních Englerových, oE, vždy jest udati, při které teplotě viskosita byla stanovena.

Englerův viskosimetr sestává z nádoby A, uvnitř vyzlacené a opatřené třemi známkami c, po které se plní a jež souží zároveň k přesnému znivelování přístroje. K nádobě jest připojen platinová výtoková trubice 20 mm dlouhá, nahoře průměru 2,9 mm, dole 2,8 mm, která se uzavírá hrotem dřevěné tyčinky. Do nádoby je zapuštěn teploměr a celá nádoba je uložena ve vodní lázni, opatřené rovněž teploměrem a michadlem. Lázeň se vyhřívá věncovitým plynovým hořákem, lépe elektrickým ohřívačem.

Přístroje jsou cejchovány, je však dlužno je občas přezkoušeti, což se děje tím, že přístroj naprosto čistý se naplní až po známku destilovanou vodou přesně 20o C teplou, kterou se také naplní vnější lázeň. Nato se uvolní hrot tyčinky natolik, až se u spodního otvoru trubičky objeví kapka, připraví se chronometr („stopky“) a potom se tyčinka rychle vytáhne; zároveň spustí se chronometr. Když nateklo do baňky 200 cm3 vody, trubice se hrotem ucpe, chronometr se zastaví a odečte se na něm počet vteřin, jichž bylo třeba k výtoku 200 cm3 vody. Tato doba činí 50 – 53 vteřiny. Podobně, zachovávajíce určité předpisy, učiníme s olejem téže teploty jako voda.

Činila-li např. výtoková doba vody 52 vteřiny, oleje 3 min. 54 vt. = 234 vteřin, činí viskosita zkoušeného oleje 234:52 = 4,50 oE při 20o C.

Viskosity rychle ubývá s teplotou, tak např. u olejů vřetenových jest při 50o C viskosita 3krát, u lehkých strojních 5 – 6krát, u těžkých strojních 6 – 7kráte menší než při 20o C. Při vysokých teplotách (150 – 300o C) klesá viskosita u všech olejů až na 1 – 1,5o E.

Bodem zápalnosti jmenujme teplotu, při které se olej vypařuje v takové míře, že jeho páry hoří trvale. Bod zápalnosti se stanoví v kelímcích, předepsaných pro stanovení bodu vzplanutí.

Tyto zkoušky udávají pouze hodnoty pro širší upotřebitelnost mazacích olejů, nejsou však měřítkem větší nebo menší mazavosti oleje, jak bylo dokázáno četnými srovnávacími pokusy s oleji různého původu, ale téměř stejných dat. Spolehlivého poznatku o mazavosti oleje lze získati pouze přímým pokusem.

Proto byla sestrojena řada pokusných třecích strojů, majících buď složitější nebo jednodušší ložisko, jež jsouc mazáno různými oleji, má ukázati, který olej má větší mazavost. Stroje ty určují buď velikost tření při různých rychlostech a různých tlacích, nebo přírůstek teploty na mazaných plochách a dávají nám tedy hodnoty pouze relativní (poměrné), nikoli však absolutní. Stroje tyto poučují nás o tom, který olej se hodí lépe k mazání těchto strojů, ale nedávají záruky o vhodnosti mazadla pro stroje jiné konstrukce a jiného rázu. Skutečně spolehlivá data lze získati pouze tehdy, provádí-li se měření na stroji, pro nějž olej byl určen.

Pro volbu oleje má význam především obvodová rychlost hřídele, vlastní teplota ložiska, stav a účelnost tvaru ložiska, způsob mazání a zejména váha spočívající na olejové vrstvě; nemá-li se olej z ložiska tíhou hřídele vymáčknouti, musí míti k ploše kovu určitou přilnavost, již zoveme snosností. Zkušeností se shledalo, že 1. oleje minerální stejné viskosity a stejné čistoty jsou stejně snosné a že s rostoucí viskositou i snosnosti přibývá; 2. že z olejů stejně viskosních, ale nestejně čistých, má větší přilnavost olej čistší proto, že byl zbaven lépe látek asfalnatých, které zvětšují vnitřní tření a zmenšují přilnavost; 3. že při stejné přilnavosti (snosnosti) oleje mastné mají viskositu (vnitřní tření) menší než oleje minerální.

Dlužno míti zřetel k tomu, že celkové tření v ložisku je přímo úměrné vnitřnímu tření oleje, velikosti třecí plochy, rychlosti troucích se ploch a že jest nepřímo úměrné tloušťce vrstvy olejové.

K mazání strojů s velkým počtem obrátek, ale málo zatížených (vřetena, turbiny, centrifugy apod.) volíme oleje řidší, menší viskosity, ale ovšem dostatečné přilnavosti. Stroje silně zatížené vyžadují olejů viskosnějších.

Při volbě oleje jest dále důležitá teplota, při níž jest oleje užíti. Tak např. oleje válcové (cylindrové) musí míti vedle vysoké viskosity i vysoký bod vzplanutí, neboť teplota parního válce činí 180 – 340o C. K mazání strojů pro přehřátou páru používá se olejů nedávajících ani při 360o C zápalných par. Při nízkých teplotách (zimotvorné stroje, osy železničních vagonů v zimě, věžní hodiny apod.)

Druhy mazacích olejů, jež vyrábějí rafinerie minerálních olejů, jsou velmi četné; každá rafinerie má své vlastní typy.

Upotřebení: Olej č. 1. K Pohonu Dieselových motorů, k výrobě olejového plynu. Olej č. 2. Jako olej vřetenový, k mazání šicích strojů, velocipedů, malých centrifug. Olej č. 3. Lehký olej strojní. K maz. centrifug, rychle běžících a málo zatížených části strojových, tkalcovských strojů, kompresorů, k výrobě olejů ve vodě rozpustných, konsistentních tuků, vaseliny, olej na podlahy v tiskárnách apod. Olej č. 4. Středně těžký strojní olej. Válcový olej pro Dieselovy motory, k houževnatému zlepšení oceli, pro plynové motory, vzdušné kompresory s ventilovým rozvodem. Ucpávky. Rozvodná ústrojí vzdušného válce kompresoru s pracovním tlakem pod 20 atm. Ložiska parních strojů, lokomotiv, těžných strojů, výtahů, ventilátorů, parních kladiv, lisů, předloh, transmisí, drtičů, vodních turbin a čerpadel. Olej č. 5. Válcový olej pro Dieselovy motory a dvoutaktové motory. Ozubená soukolí vodních turbin. Ložiska kalandrů. Olej č. 6. Turbinová ložiska. Regulační přístroje. Olej č. 7. Osy železničních vozů. Ložiska podružného rázu, hrubé součásti strojové, zařízení těžných strojů, osy těžných vozíků, dopravní prostředky s lidskou i zvířecí tažnou silou.

Mastné oleje, jako řepkový, dřevěný, ricinový, olivový, kostní, rybí aj., mají při stejné přilnavosti menší vnitřní tření než oleje minerální. Jejich nevýhodou jest okolnost, že žluknou, rozkládají se na glycerin a kyseliny mastné, jež porušují mazané plochy kovu a mimoto jsou dražší olejů minerálních. Samotných mastných olejů užívá se k mazání zřídka; častěji jejich směsi s oleji minerálními, tak např. maží se lokomotivové válce směsí oleje řepkového a minerálního.

Tzv. konsistentní mazadla jsou směsí minerálních olejů s vápenatým mýdlem, přip. přidává se k nim mýdlo sodné, draselné, lůj, tuk z vlny aj. Jsou levná, ale mají tak velké vnitřní tření, že jsou vlastně drahá. Nejlevnějším mazadlem je kolomaz, jež se vyrábí svářením olejů minerálních a pryskyřičných s vápnem; přidávají se oleje dehtové, sádra, mletý mramor aj.

Tzv. rozpustné či emulgační oleje jsou směsi minerálních olejů s alkalickými mýdly a lihem. S vodou dávají mlékovitou kapalinou, emulsi. Slouží hlavně při vrtání a soustruhování, do hydraulických lisů apod.

K mazání dřevěných součástí strojů užívá se: mýdla, mastku a tuhy buď samotné nebo s oleji.

Vaselin je sádlovitá směs kapalných olejů s tzv. protoparafiny, tj. tuhými uhlovodíky nízkého bodu tání, jichž značné množství chovají zejména zbytky světlých naft amerických. Takové zbytky se zahřívají v destilačním kotli po několik hodin s přísadou spodia za současného vhánění vzduchu. Roztavená směs se za horka filtruje odbarvovací hlinkou. Při ochlazování tuhne asi při 30o C na hmotu sádlu podobnou. Bývá žlutý, nebo nažloutlý; úplně se odbarvuje jen ztěžka. Hutnota 0,855 – 0,880. Slouží jako mazadlo, v lékařství, kosmetice, k maštění koží aj. Při výrobě vaselinu vedlejším výrobkem jest vaselinový olej, jenž jest jemným mazadlem, a ježto je bez zápachu, upotřebuje se ho hojně v kosmetice při výrobě pomád a kosmetických olejů.

Umělý vaselin, jenž se vyrábí směšováním roztopeného ceresinu, měkkých parafinů a těžších parafinových olejů, se přirozenému vaselinu nevyrovná.

Odbarvovací hlinky. Slouží jednak k neutralisaci kyselin, jednak k odbarvení tmavých minerálních olejů. Nejznámější z nich jest tzv. floridská hlinka, hydrosilikát hlinitý, vyvážený z Floridy. K nim náleží též bavorské valcířské hlinky, určitým způsobem upravené. Ještě lépe působí umělé přípravky „Tonsil“, „Silitonit“, „Frankonit“ a zejména „Silika-Gel“, jenž se vyrábí z vodního skla, které se rozkládá kyselinami a je v podstatě kyselina křemičitá ultramikroskopické jemnosti; tyto odbarvovací látky absorbují barviva vysokých molekulárních vah a látky smolovité. Jimi se plní železné válce (filtry) a hlinkou se filtruje horký olej; zbytky oleje se vyextrahují z hlinky benzinem v extraktérech.

Gudron, umělý asfalt. Zbytky po oddestilování mazacích olejů se vypouštějí ještě za horka více nebo méně husté jako goudron nebo jako měkká nebo tvrdá smola „asfalt“, podle toho, jak daleko bylo destilováno. „Asfalt“ se přidává k přirozenému asfaltu (činí jej měkčím), je pojidlem při výrobě briket z kamenného uhlí, slouží při výrobě střešní lepenky, k isolování základů aj. V některých závodech destilují zbytky v malých kotlících až na koks, při čemž získávají ještě hojně olejů. Koks je silně bublinatý, a ježto obsahuje málo popela, hodí se dobře na uhlíkové elektrody a na uhlíky do obloukových lamp.

Rafinerie minerálních olejů v ČSR.

Fantovy závody, akc. spol., Pardubice – Praha. „Odra“, průmysl minerálních olejů, a.s. Nový Bohumín.

„Apollo“, rafinerie minerálních olejů, a.s. Bratislava.

Přívozské závody minerálních olejů, sp. s r.o., Přívoz.

Kralupská rafinerie minerálních olejů, sp. s r.o., Kralupy – Praha.

Rafinerie olejů Šumperk, sp. s r.o.

Rafinerie minerálních olejů Šumperk, sp. s r.o., Šumperk.

Vacuum Oil Company, a.s., Kolín – Praha.

Ant. Himmelbauer & Comp., Mor. Ostrava.

Jihokarpatská rafinerie a obchodní akc. spol., Mukačevo.

„Vesta“, slovenský průmysl minerálních olejů, a.s., Trstena – Bratislava.

Ing. Oldřich Zeman, Encyklopedie česko-slovenské mládeže, Praha 1929