Mipexa ukazuje, že i menší české firmy mohou v robotizaci patřit mezi světové lídry

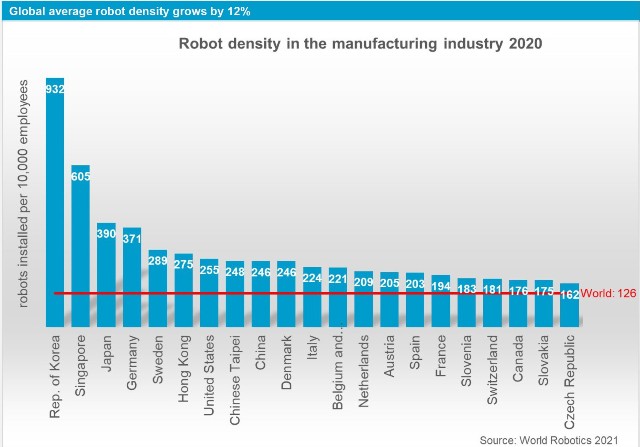

Český průmysl se připravuje o svou budoucnost. Byť je ČR považována za jednu z nejprůmyslovějších zemí v Evropě, v robotizaci je výrazně pozadu. V počtu instalací robotů na zaměstnance je podle Mezinárodní federace robotiky (IFR) na úplném konci žebříčku srovnávaných zemí. Třeba Německo má robotů více než dvojnásobek, výrazný náskok má i Itálie nebo Španělsko. Mezi možné příčiny může patřit strach firem z organizačních změn a investičních nákladů. Přesto se najdou české firmy, které výrobu zrobotizovaly během několika let a nyní patří mezi světovou špičku. Takovou je i společnost Mipexa, která popírá asi největší klišé, a to, že robotizace je dostupná jen pro velké a bohaté průmyslové koncerny.

Podle Josefa Kubičíka, ředitele a majitele společnosti Mipexa, je totiž největší výzvou robotizace změna myšlení a s tím spojená vize rozvoje firmy. Jeho společnost se zabývá sériovým obráběním odlitků výkovků a dělených materiálů od roku 1991. S ročním obratem okolo 110 milionů korun a 60 zaměstnanci patří mezi střední firmy. S robotizací firma začala teprve před pěti lety. Managementu se za tu dobu nicméně podařilo zrobotizovat celou výrobu. Do konce letošního roku budou mít například v provozu 17 robotů od společnosti Fanuc a 15 kontrolních systémů Equator společnosti Renishaw. Inovace ale čítají desítky různých vylepšení od kontroly, predikce provozu, měření či manipulace s obrobky.

Co vás přimělo výrobu kompletně zrobotizovat?

Pro nás to byla jediná cesta vpřed. Zabýváme se sériovou výrobou, pokud chceme konkurovat cenou a kvalitou, tak robotizace je absolutní nutnost. Máme konkurenty po celém světě: například v Číně, v Polsku či Indii. Zejména v Asii robotizace výrazně pokročila a s tím i kvalita. Pokud bychom neautomatizovali, tak nemáme šanci být konkurenceschopní cenou ani kvalitou. Na trhu práce je málo kvalifikovaných operátorů, takže bez robotů a automatizované zpětné kontroly bychom nemohli dosáhnout potřebného objemu produkce. Už nyní musíme odmítat některé zakázky, protože nám chybí výrobní kapacity.

Takže cílem bylo hlavně zvýšit produkci, předpokládám.

Cílem bylo zvýšení kvality, snížení nákladů na výrobu a zvýšení produkce při stejném počtu zaměstnanců. To znamená automatizovat celý výrobní proces: ustavení obrobku a jeho manipulaci v rámci stanoviště, kontrola nastavení nástrojů a změření rozměrů obrobku po každém úkonu. Nevznikají tak zbytečně zmetky. Nejdůležitější rozměry jsou 100% kontrolovány. Tím není vytvořen tak velký tlak na výstupní kontrolu. Zmetkovost dodaných dílů zákazníkům je téměř nulová.

Co bylo na automatizaci výroby nejtěžší?

Robotizace znamená úplně změnit myšlení. To není tak, že dělníka nahradíte robotem a tím je hotovo. Ten dělník tam pořád zůstává, ale jeho manuální a rutinní práci nahradí na jeho stanovišti robot. Ten to za něj udělá navíc přesněji a rychleji. Operátor výroby na to dohlíží a řeší případné problémy. Práce se tak stává zajímavější a lehčí. Při ruční výrobě může udělat dělník řadu chyb, třeba z únavy či nepozornosti. To u robota nehrozí. Zvyšuje se tak kapacita a kvalita výroby a proces kontroly se zlevňuje. To jsou ale všeobecně známé věci.

Takže pracovníci se ztráty práce bát nemusí, i když se výroba automatizuje.

Rozhodně ne. Problémem neautomatizovaného průmyslu je nízká produktivita a vyšší zmetkovitost. Díky robotům se lidé mohou věnovat užitečnějším věcem, práce je klidnější. Naše firma zaměstnává zhruba šedesát lidí, a přitom neustále zvyšujeme výrobu řádově o desítky procent ročně. To by byla bez robotů naprostá utopie. Nové pracovníky do výroby hledáme pořád.

Co se tedy změní pro běžného pracovníka ve výrobě?

Dražší lidská síla se přemístí na jinou, efektivnější pozici. Lidé se věnují kontrole výrobního procesu, řeší případné problémy na více stanovištích. Odpadá únavná rutinní práce. Navíc se práce stává dostupnou i pro méně kvalifikované pracovníky. Naučit se obrábět ručně či programovat CNC stroj je otázka let. Obsluhovat již naprogramovaného robota zvládne po zaškolení v podstatě každý.

Pojďme ještě na úplný začátek. Jak jste s automatizací začali? Asi jste nemohli vše změnit ze dne na den.

Provoz jsme začali inovovat postupně a následně jsme vybudovali plně automatizované výrobní buňky. Využíváme průmyslové roboty od firmy Fanuc a kontrolní a měřicí technologie společnosti Renishaw. Velmi dobře spolupracujeme s ČSOB. Investice jsou totiž zejména v počátku poměrně velké. Tento moment je ale nutno překonat. Museli jsme proto všechny naše partnery přesvědčit o smysluplnosti naší práce. Samozřejmě jsme měli nastavené priority, ale také jsme měli a máme vizi, kterou naplňujeme.

Jaké tedy byly první změny ve výrobě z hlediska prvních investic?

Začali jsme například snižováním zmetkovitosti u stávajících CNC strojů pomocí automatizovaného ramene HPMA od firmy Renishaw, které ustavuje nástroje a detekuje poškození nástrojů. To znamenalo úsporu ve statisících korun ročně. Tím došlo i k navýšení kapacit. Investice se nám tak vrátila za méně než dva roky. Inovace probíhaly na mnoha frontách. Zakoupili jsme i řadu robotů od firmy Fanuc, které zautomatizovaly i vlastní výrobu.

Zůstaňme u vylepšování původních CNC strojů. Nasazením jakých technologií se zkracují výrobní časy?

Toho lze u CNC strojů dosáhnout například instalací chytrých sond, které kromě přesného měření sbírají i provozní data. Nám se například podařilo zkrátit ustavení výrobku o 6 minut pomocí 3D sond od Renishaw. Ručně trvalo ustavit čtyři díly 25 minut, po instalaci 3D sond OMP60 se doba zkrátila na 16 minut. Úspora šesti minut znamená zvýšení produkce o jeden stroj a k tomu dosažení i vyšší přesnosti a kvality.

Co je ve vašem pojetí ideálním cílem robotizace?

Vytvoření automatické výrobní buňky, která kombinuje například soustruh, obráběcí centrum, manipulačního robota a kontrolní systém. Díky zpětné kontrole je možné dosáhnout 100% kontroly produkce. Zároveň se tím sníží chybovost a požadavky na kvalifikaci obsluhy. Pro kontrolu využíváme systém Equator, který umožňuje trvalé sledování a automatické korekce obráběcích operací či udržování rozměrů obráběných dílců.

Z rostoucího počtu stanovišť to vypadá, že se vám vize daří naplňovat.

Jsme úspěšní a rozhodně s automatizací nekončíme. Masivně jsme investovali do inovací a automatizace všech typů strojů, neboť přínosy jsou obrovské. Do konce letošního roku budeme mít v provozu 17 robotů od společnosti Fanuc a 15 kontrolních systémů Equator společnosti Renishaw. Výrazně nyní vnímáme i ekonomické přínosy robotizace. Daří se nám navyšovat výrobu se stávajícím počtem zaměstnanců.

Hodně firem si stěžuje na nedostatek kvalifikovaných pracovníků, taky máte tentýž problém?

Díky robotům rozhodně ne takový, jako jiné firmy. Jakmile se robot naprogramuje a začne správně vyrábět, tak na jeho kontrolu stačí několik vyškolených pracovníků. Na přemisťování materiálů, zakládání či jejich odběr pak stačí rychle vyškolený operátor výroby. Samozřejmě hledáme i vysoce kvalifikované techniky.

Takže v podstatě se člověk může naučit obsluhovat CNC robota podobně jako kasu v supermarketu?

(směje se) To jste řekl Vy, ale v podstatě to tak je. Dělat operátora výroby v robotizovaném provozu není něco, na co je třeba trávit roky ve škole. Zájemce zaškolíme během několika dnů, a pokud bude šikovný, může profesně růst a s tím i jeho plat. Samozřejmě instalovat, nastavit a naprogramovat robota či měřicí zařízení je práce pro fundované odborníky.

Málem by se zdálo, že na lidech až tak nezáleží.

Právě naopak, na lidech hodně záleží. Bez lidí nelze automatizovat. Čím více je robotů v provozu, tím více musí vše fungovat dobře po lidské stránce. Museli jsme si pracovníky vychovat, aby sdíleli naše hodnoty a filozofii. K tomu je třeba vytvořit hluboké osobní vazby. Externě se to „koupit“ nedá.

Řada průmyslových podniků si stěžuje, že investice do robotizace jsou vysoké a pro ně neúnosné.

Těžké je sebrat odvahu a udělat ten první krok. Ten zbytek se už zvládne, pokud máte dobrý tým a partnery. Investice jsme dělali postupně během posledních pěti let. Samozřejmě je nutné mít dobrou ekonomickou rozvahu a s tím spojené financování. Vybudování pracovišť je nákladné, investice do jedné výrobní buňky přijde od 14 milionů korun v závislosti na složení strojů. Díky vyšší produktivitě je ale návratnost v řádu několika let. Pokud by to samé množství měli vyrobit lidé bez robotů, vyšlo by to mnohem dráž. Navíc se zvyšuje i kvalita, což nás činí konkurenceschopnějšími na mezinárodních trzích.

Proč je tedy robotizace českého průmyslu tak pomalá, když výhody jsou tak zřejmé?

Nechápu to. Záleží na majitelích, na jejich filozofii. Je nutno změnit myšlení, a to někdy bolí… Ruční práce té robotické nemůže konkurovat rychlostí, kvalitou a ani cenou. Pro nás je to nutnost a jediná cesta vpřed. Bez robotizace bychom v oblasti sériové práce brzy skončili, nebyli bychom schopni konkurovat. Počet nových stanovišť proto stále navyšujeme, ale ani tak kapacita nestačí. Musíme, bohužel, některé nové zakázky odmítat.

Vyrábíte součástky jako subdodavatelé, nepřemýšlíte o výrobě kompletních výrobků s vyšší přidanou hodnotou?

To je možná úkol pro budoucí generace, ale v současnosti to není u nás na pořadu dne. Jedna věc je něco kvalitního vyrobit a druhá to prodat. Budování značky a prodejního kanálu je běh na dlouhou trať a je nutné mít mezinárodní renomé. Pokud se podíváme na mezinárodní úspěch českých průmyslových značek vlastněných tuzemským kapitálem, moc úspěšných příběhů nenajdeme. Ti, kteří uspěli, jsou většinou pod křídly nějaké dobře zavedené nadnárodní značky.