JS pro obě české jaderné elektrárny i v hydroenergetice. Inovativní postup boduje v případech, kdy se chybějící zařízení už nevyrábí, není na trhu dostupné nebo má příliš dlouhé dodací lhůty. Během prvního roku přispělo nasazování dílů z 3D produkce ke zkrácení času odstávek a zvýšení výroby elektráren – a to bez vlivu na bezpečnou dodávku elektřiny. Energetici v tomto období vyrobili na 3D tiskárně celkem 4159 dílů jak z plastu, tak i z kovu. Je to další z kroků pro zajištění energetické nezávislosti a minimálně šedesátiletého provozu jaderných elektráren i dalších částí kritické energetické infrastruktury.

Vyrobit nebo přesněji řečeno vytisknout kovové díly o hmotnosti až 600 kilogramů. I k tomu už využívá ČEZ ve spolupráci se ŠKODA JS technologii 3D tisku. Firmy se dosud zaměřovaly především na tisk plastů nebo menších kovových dílů. Koronavirová krize i válka na Ukrajině však částečně narušily dodavatelské řetězce a energetici byli v zájmu udržení co nejkratších časů odstávek nuceni v některých případech reagovat „svépomocí“. Za několik týdnů tak mohli do soustrojí nasadit za vadné komponenty nové díly, na které by ji při standardní výrobě čekali měsíce.

„Je to další z kroků, který souvisí mimo jiné s posílením naší nezávislosti v dodávkách náhradních dílů i plánovaným minimálně šedesátiletým provozem jaderných bloků. Díky 3D technologii dokážeme vyrobit nové, zcela identické součástky, což je důležité v případě, kdy dodavatel už třeba neexistuje nebo díl nevyrábí,“ vysvětlil Bohdan Zronek, člen představenstva ČEZ a ředitel divize jaderná energetika.

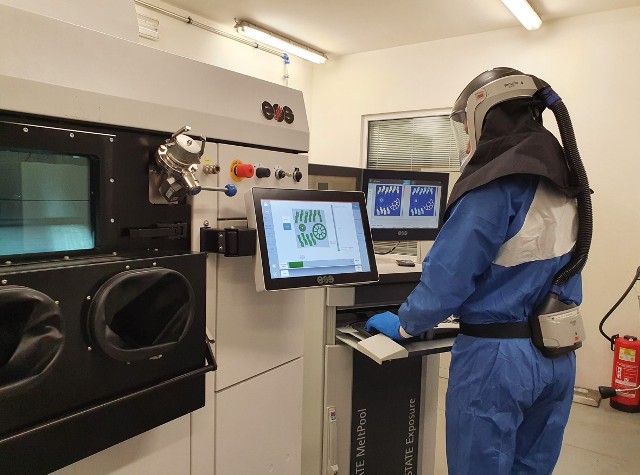

Při 3D tisku využívají odborníci ŠKODA JS hned tři různé technologie. Všechny pracují s různou formou nataveného materiálu, liší se však prostředky využívané k tvarování. „Výběr technologie 3D tisku se odvíjí od materiálu a požadavků na daný díl. Poté si s využitím 3D skenování připravíme data a můžeme začít tisknout. Jednodušší díly zvládneme vyrobit v řádu několika hodin,“ uvedl František Krček, generální ředitel ŠKODA JS.

3D tiskárny na výrobu největších kovových dílů má ŠKODA JS ve svém hlavním závodě v Plzni. Menší tiskárny, umožňující vykrývat operativní potřeby, ŠKODA JS umístila i do areálů obou českých jaderných elektráren.

Podle odborníků jsou 3D tiskárny vhodným doplňkem ke klasickým CNC strojům. „Například hřídel je pořád lepší a levnější vyrobit pomocí obráběcích strojů. U tvarově hodně složitých dílů, jako je například ozubené kolo pro převodovku, je lepší využít 3D technologie,“ doplnil František Krček.

ČEZ zatím kovové díly vyrobené 3D technologií využívá především v nejaderné části elektrárny, kde má zařízení nižší stupeň kvalifikace. I tak ale energetici před nasazením hotové díly testují v laboratoři materiálové kontroly v Tréninkovém a realizačním centru. Do budoucna by ŠKODA JS chtěla dodávku 3D dílů rozšířit i pro jadernou část.

Vedle jaderných provozů už se 3D tisk uplatnil také na vodních elektrárnách ČEZ. Na přelomu roku třeba pomohl rychle dodat klíčový důležitý díl pro jednu z turbín přečerpávací vodní elektrárny Dlouhé stráně, klíčového regulačního zdroje české energetické soustavy.

Oběžné kolo čerpadla oleje pro chlazení závěsného ložiska druhého soustrojí největší české přečerpávací elektrárny ze dne na den vypovědělo služby, a bylo třeba ho rychle nahradit. Na dodání dílu o rozměrech 165×82 mm a hmotnosti 3,2 kg by ale energetici běžně čekali asi 3,5 měsíce.

Obr. Oběžné kolo čerpadla oleje pro Dlouhé stráně – detail nového dílu

„Za srovnatelných výrobních nákladů bylo už za 14 dní čerpadlo na Dlouhých stráních opět v provozu. A to díky dobré spolupráci napříč Skupinou ČEZ a inovativním postupům v čele s modelováním pomocí 3D laserovému scanování a výrobou z nástrojové oceli prostřednictvím kovového 3D tisku. Vzhledem k důležitosti Dlouhých strání, které jsou v případě potřeby schopné po několik hodin dodávat české energetické soustavě stovky MW regulačního výkonu, hrál v tomto případě roli každý den,“ říká ředitel vodních elektráren ČEZ Róbert Heczko.

Obr.na úvod. 3D tisk se uplatňuje i v prostředí jaderných elektráren