Většina obchodníků minerálními oleji, jakož i spotřebitelů posuzuje kvalitu oleje dle jeho analytických dat, a ještě dnes je obvyklé, že oleje jsou nejen dle analytických dat v obchodě nabízeny, nýbrž, že jsou i při objednávkách oleje zcela určitých analytických dat žádány. Avšak praktická zkušenost učí, že analytická data olejů nejsou vůbec žádným kritériem pro jejich mazavost, neboť začasté se přihodí, že oleje o úplně týchž analytických datech – tudíž podle zastaralého názoru oleje „úplně rovnocenné“ – se co do mazavosti ve strojích rozličně osvědčují.

Že skutečná mazavost oleje nesouvisí s jeho analytickými daty, dokazuje též tato úvaha:

Specifická váha: Mnohé průmyslové závody vyžadují při objednávkách minerálních olejů oleje o určité specifické váze. Je samozřejmé, že lze kdykoliv dodávati olej o zcela určité specifické váze, ježto stačí úplně smísiti dna nebo více méněcenných olejů s různými specifickými vahami, aby žádané specifické váhy bylo docíleno. Že takto vyrobený olej, který více neb méně vyhovuje žádané specifické váze, bude ještě horší jakosti, než oleje použité k míchání, je nesporné.

Bod vznětu a zápalu: Dosud panuje všeobecně rozšířený klamný názor, že například bod vznětu válcového oleje musí býti vyšší, než přehřátí páry, ježto existuje obava, že by mohlo nastati „shoření“ válcového oleje v parním válci. Avšak v parním válci nemůže olej vůbec hořeti, neboť k jeho spálení je třeba kyslíku, anebo přinejmenším vzduchu. Avšak ani jedno, ani druhé oxydační prostředí v parním válci nenacházíme, ježto část pracovního pochodu ve válci se děje pod vacuem. Válcový olej vzplane teprve při své temperatuře vzplanutí a teprve tehdy, když přijde do styku s otevřeným plamenem. Není tudíž bod vznětu a zápalu žádným měřítkem jakosti válcového oleje, zato však teplota vypařování, které se v praksi bohužel nikterak nedbá, ačkoliv zhusta se stává, že olej ve válci má příležitost se vypařovati. Jestliže jsou ucpávky nepořádku, tu pronikne jimi vypařený olej s párou do prostoru strojovny a rozšíří tam silný, pronikavý zápach po spáleném oleji, a zjev ten vede mylně k názoru, že se olej ve válci spálil. Dnes pracuje se již v některých závodech s teplotami přehřátí až do 450°C a také tyto parní stroje musí být mazány, ačkoliv dodnes dosažená teplota bodu vzplanutí oleje nepřekračuje 160°C.

Vazkost (viskozita): Výraz viskozita užívá se obyčejně k vyjádření mazavosti olejů. Pod viskozitou rozumí se poměrná číslice doby výtoku oleje a vody při určité teplotě. Viskozita je právě tak jako analytická data toliko měřítkem pro laboratoř, ne však pro mazavost oleje na stroji. Oleje o stejné viskozitě mívají obyčejně rozličné mazavosti, avšak mazavost oleje lze stanoviti toliko na stroji, ve kterém se ho používá.

Byla konstruována celá řada přístrojů, takzvaných přístrojů ke zkoušení olejů (systém Martens, Dettmar atd.), při nichž lze zdánlivě upraviti pracovní poměry právě takové, jaké existují ve stroji, pro který jest olej určen. Ve skutečnosti jest však tomu zcela jinak. Při skutečných strojích je třeba bráti zřetel ještě na jiné činitele, (abnormální konstrukce strojních částí, netěsnosti, abnormální teploty atd.), kterých nelze v přístroji na zkoušení olejů napodobiti. Lze tudíž pomocí přístroje na zkoušení olejů toliko přirovnávati jeden olej s druhým pokud se týče jeho jakosti, nikdy však nelze tímto způsobem stanoviti pro určitý účel olej lepší, neboť olej, který byl shledán pomocí zkušebního přístroje, jakožto nejlepší mazadlo pro určitý účel, není ničím jiným, než ze všech nejvhodnější olej k mazání přístroje ke zkoušení mazavosti olejů, na žádný pád však není nejlepším pro stroj, který skutečně má býti jím mazán.

Z těchto úvah vysvítá, že stanovení správných známek olejů k určitému účelu musí se díti na zcela jiném podkladě, než je tomu dosud.

Stanovení správné známky oleje musí se díti podle stroje, pro který je olej žádán a podle pracovních poměrů tohoto stroje a konečně podle zvláštních požadavků, které jsou od případu k případu na takový olej kladeny. Kvalita oleje, dodávaného pro určitý stroj, musí vždy býti úplně tatáž.

Stanovení mazavosti oleje na stroji. Ztráty energie, které se vyskytují na nějakém parním stroji, jsou způsobovány hlavně konstrukčními chybami, jakož i ztrátami opotřebením a třením. Konstrukční chyby a opotřebení jsou činitelé, které je nutno při stanovení mazavosti oleje oproti mazavosti jiného oleje považovati za konstantní a tudíž nepřicházejí v úvahu. Rozdíl mezi efektivní prací, měřenou pomocí indikátorů na válci a pomocí torsního dynamometru na hlavním hřídeli, udává celkový počet pracovních ztrát v parním stroji. Tento rozdíl bude tím menší, čím má použitý válcový neb strojní olej vyšší mazavost a je tudíž vodítkem, kterým lze mazavost dvou rozličných válcových a strojních olejů přirovnávati a tento rozdíl v k. s. měřiti.

Druhou metodou je způsob stanovení nejmenší spotřeby oleje. Zde lze provésti pokus odděleně pro válcový i strojní olej na základě fakta, že čím je olej mazavější, tím je jeho spotřeba menší. Pokus s válcovým olejem: Spotřeba válcového oleje redukuje se až k okamžiku, kdy by píst válce se počal tříti. Tato spotřeba válcového oleje s přičtením 5%, jakožto koeficientu bezpečnosti, představuje nejmenší spotřebu válcového oleje. – Opakuje-li se pokus s válcovým olejem, jehož mazavost má býti přirovnávána, tu docílí se dle mazavosti druhého oleje nejzazší hranice při oleji s vyšší mazavostí s jeho menším množstvím. Rozdíl může býti měřen v procentech úspory válcového oleje. Všechny tyto pokusy musí býti samozřejmě provedeny za úplně týchž pracovních podmínek.

Pokus se strojním olejem. Tímtéž způsobem stanoví se mazavost strojního oleje na vnějších částech stroje, toliko nesmí se redukce nechati dojíti tak daleko, aby se stroj zavařil. Za nejzazší spotřební hranici považuje se okamžik, v němž teplota tření dotyčného strojního oleje počíná stoupati. Rozdíl redukce spotřeby strojního oleje u dvou zkoušených olejů může býti opět vyjádřen v procentech.

Kromě uvedených method existuje ještě celá řada pokusů provedených na strojích. Tak například Ing. Hillinger provedl na Wolfově lokomobile pokus, dle něhož byla stanovena mazavost rozličných válcových olejů tím způsobem, že do válce bylo vstříknuto jen asi 16 gr. oleje a při uzavřených mazacích přístrojích měřen byl čas až do okamžiku, kdy stroj potřeboval opět nové vstříknutí oleje. Nejvydatnější válcový olej vydržel mazati nejdelší dobu. Pokusy byly také provedeny v podobě diagramů znázorněných křivkami, přičemž byl nanášen na úsečku čas v minutách, na pořadnici stupeň působení v procentech.

Jiné pokusy byly provedeny v Kannsasu (Amerika) na Dieslových motorech, přičemž při tříválcovém Dieslovém motoru byl měřen průměr od 5 ku 5 cm pomocí mikrometrického šroubu a v každém válci použito bylo jiného oleje. Měření bylo asi po 6 měsících opakováno, při čemž rozdíl v měření udával opotřebení válců. Olej s nejvyšší mazavostí vykazoval pak nejmenší opotřebení. Pokusy tohoto druhu jsou velice obtížné a ohrožují stroj, pročež nelze jich doporučiti. Samozřejmě se předpokládá, že při všech těchto pokusech se disponuje řiditelnými mazacími zařízeními.

Pro mazání válců parních strojů používají se s převážnou většinou tak zvané mazací lisy. V praksi nacházejí se nejrozličnější druhy těchto mazacích přístrojů, které dovolují více méně přesné regulování přívodu oleje. Z nich nejlépe lze doporučiti tak zvané Mollerupovy přístroje. Tyto pracují nuceně, tudíž úplně bezpečně, dovolují nařízení přívodu oleje v širokých mezích a jsou dodávány s jedním, neb více písty. Lisovací píst jest stlačován rohatkou, přičemž nejmenší přívod oleje odpovídá pohybu rohatky o jeden zub. Čím menší zuby má rohatka, tím lze přesněji naříditi přívod oleje. Nejmenší přívod oleje lze upraviti těmi Mollerupovými přístroji, které jsou vyzbrojeny místo rohatkou frikčním kolečkem, avšak jejich nevýhoda spočívá v tom, že přijde-li olej na frikční plochu, kolečko klouže a mazací přístroj přestává olej tlačiti. Odborník v mazací technice, který přichází neustále do styku s parními a jinými stroji, má příležitost pozorovati velkou řadu mazacích čerpadel v jich činnosti a může začasté učiniti zkušenost, že zhusta přicházejí na trh nejnemožnější zařízení. Jeden z takových přístrojů má nevýhodu, že je nařiditelný toliko ve zcela malých hranicích a začasté se u něho stává, že při plně otevřeném olejovém ventilu běží olejová pumpa na prázdno a nečerpá ani kapku oleje. Válcový olej kape ze skleněné nádoby nařiditelným kohoutem do olejové pumpy, která pak olej vtlačuje přímo do parního válce. Jak známo, teče válcový olej obzvláště v studeném stavu velmi hustě. Tu stal se tento případ. Olej v studeném stavu kapal při úplně otevřeném kohoutu přístroje toliko vždy za 5 minut a i tu jen velmi spoře. Stroj vyžadoval nejméně 76 gr. za hodinu, kdežto pumpa dodávala toliko 17 gr. následek toho bylo neustálé bručení válce, které přirozeně bylo připisováno špatné jakosti oleje. Velmi často svalují se na válcový olej nemilosrdně i těžké poruchy, kterých nelze okamžitě objektivně vysvětliti, jako prasknutí ložiskových konsol u rozvodové hřídele, což mnohdy se stává i během garanční doby, s níž strojírna parní stroj dodala. Ještě dnes bývá konstruktér stroje toho dalek, aby na místech, která se mají mazati, předepsal správné mazání, nebo aby aspoň stanovil spotřebu oleje v tomto bodu. Mazací přístroje dodávány jsou bohužel zvláště – tudíž ne se strojem – anebo se objednávají u firem jiných a začasté lze viděti mazací přístroje, které jsou takřka právě tak dimensovány, jako parní válec a které by vystačily pro 5 par. strojů anebo bývá někdy i každé místo přívodu oleje, (každá ucpávka) vybaveno vlastním Mollerupovým přístrojem.

Kromě těchto mazacích zařízení mívají parní válce obyčejně ještě také tzv. mazničku nouzovou. Mazání nouzovou mazničkou je nehospodárné a má se ho použíti toliko při poruchách Mollerupova přístroje, když je mimo činnost.

Doposud existuje zakořeněný názor, že jen přemazaný parní válec je správně mazán, aniž by se uvažovalo, že mazání obstarává nanejvýše slabá vrstva oleje, která se usadí na stěně válce. Ve skutečnosti však odchází veškerý přebytečný olej okamžitě, aniž by mazal, do kondensace a nanejvýš znečistí před tím ventily. Parní válec je jedině tehdy správně mazán, jestliže se jeho stěny při doteku jeví matnými a suchými a teprve, položí-li se na ně cigaretový papír, zamastí se. Lesklá místa dokazují špatné mazání části parního válce. Olej přichází z mazacího přístroje potrubím do válce a sice ventily odraznými, které jsou nasazeny na vstupních místech. Olej přichází do válce buď přímo na jednom nebo více místech stěny válce anebo je vpouštěn těsně před vstupními ventily do páry, která olej pak v rozprášeném stavu struhuje a z části na stěnách válce se usazuje. Tento způsob mazání – takzvané mazání parou – je výhodnější a hospodárnější, než přímý přívod na stěny válců. Olej usazuje se stejnoměrně na všechny části, které přicházejí do styku s parou a zbytek oleje obsažený v páře dostačí k mazání nízkotlakého válce, takže zvláštní jeho mazání a jeho ventilů i ucpávek je zbytečné. Zavedení mazání parou neskýtá konstruktivně žádných obtíží. Olej přivádí se tu skrze podélný zářez trubky, před níž se nachází ventil odrazný kolmo na směr proudu páry v parovodu těsně před vstupními ventily. Pára, která kolem zářezu trubky proudí, okamžitě rozpráší olej a strhuje jej v jemně rozptýleném stavu do válců.

V Americe provádí se pokusy tím způsobem, že se vnější části stroje při úplném jich zapouzdrování mažou olejem rozptýleným v páře. Olej, který vykonal již ve válci svojí mazací činnost, vede se úplně uzavřenou klikovou skříní, kde se vnější části stroje pohybují, přímo v páře nasycené olejem. Olej, který se na stěnách válce nesrazil, dostačí prý úplně k mazání vnějších částí, které se zde tudíž mažou válcovým olejem. Při vstřikovém mazání se prý rovněž dobře osvědčila emulse 95% vody a 5% válcového oleje k mazání vnějších částí.

Systémy mazání, které přicházejí v úvahu pro vnější části parního stroje, jsou:

- Olejová lázeň.

- Mazání vstřikové.

- Mazání kroužkové, po případě řetízkové.

- Mazání kapací.

- Mazání oběhové.

- Mazání ruční.

- Mazání tukem.

Lze předpokládati, že jednotlivé druhy konstrukcí těchto systémů. Jakož i jich způsob práce jsou známy a je tudíž třeba upozorniti jen na jejich výhody, popřípadě nevýhody.

Při olejové lázni a mazání kroužkovém je třeba dbáti toho, aby skříně, v nichž se strojní části pohybují, byly zevně dobře uzavřeny, čímž se zabrání vnikání cizích látek do olejů. Dobré utěsnění vůči vnějšku je obzvláště výhodné u ložisek s kroužkovým mazáním, ježto se tím předejde účinku vzduchu, který olej obsahuje. Při dobrém utěsnění lze docíliti toho, že olej toliko při jedné náplni se udrží v dobře upotřebitelném stavu po týdny i měsíce.

Mazání řetízkové je u nás méně zavedeno, nežli v Americe.

Mazání ručního se používá jedině tam, kde z nedostatku místa nelze upevniti maznice. Toto mazání je velmi neúsporné, ježto zvláště během pohybu stroje při naplňování olejem se ho mnoho rozleje vedle; z toho důvodu převládá snaha zavésti všude tam, kde se jedná o mazání os a hřídelů, maznice jehlové.

Je celá řada mazacích přístrojů, které jsou více méně špatně naříditelné (kapací maznice, maznice jehlové a maznice knotové).

Maznice kapací mají nevýhodu, že nepracují automaticky a při zaražení stroje musí je strojník rukou nastaviti. Na to se často zapomíná a důsledkem toho je neustálý výtok oleje, který může způsobiti při dalším zastavení stroje značnou ztrátu.

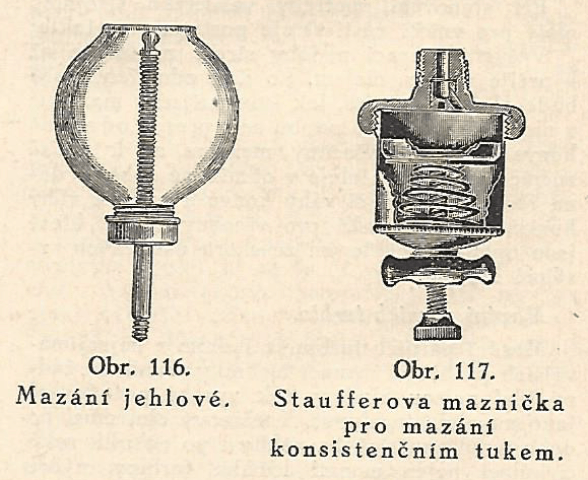

Maznice jehlové působí automaticky a záležejí obyčejně z kulovité skleněné nádoby, která je pomocí provrtané dřevěné zátky v mazacím otvoru držena. Nařízení přívodu oleje děje se jehlou, která svým spodním hrotem spočívá na čepu a podle rychlosti otáčení čepu je uváděna ve vibraci; tímto pohybem přivádí čepu více, neb méně oleje. Jehlu lze přibroušením naříditi na určitý minimální, neb maximální přívod oleje. Nevýhoda jehlového mazání je v opotřebení jehly, čímž mohou popřípadě vniknouti i pevné součástky do ložiskových pánví a je tudíž doporučeníhodné při tomto způsobu mazání ložiskové pánve častěji čistiti. (Obr. 116.)

Při mazání knotovém lze podle okolností provésti redukci spotřeby oleje tím, že se počet vláken knotu zmenší. Toliko je třeba dbáti toho, aby strojníci při naplňování oleje do knotových maznic nepřelili přes rourku, která obsahuje knot, ježto knot má olej sáti a přiváděti, kdežto tímto způsobem olej rourkou přichází přímo k ložisku.

Nejvýhodnějším způsobem mazání je mazání ústřední (centrální), avšak zde musí každé oddělení o sobě býti snadno řiditelné a musí býti umožněno, aby pozorovacími skly se dala prováděti kontrola mazání a aby bylo čistění vedení snadné.

Mazání tukem používá se pouze tam, kde je nebezpečí, že by olej vytekl a hlavně, kde se jedná o části strojů, které se pohybují zvolna. Teprve zahřátím se strojních částí roztaje tuk tak, že povlékne celou třecí plochu a může tvořiti úplnou a nepřetržitou vrstvu. (Obr. 117.)

V praksi setkáváme se i s případy, že veškeré strojní části, jak hlavní hřídel, tak i klika, jsou opatřeny Staufferovými maznicemi. Tuto úpravu je třeba zavrhnouti, ježto se při ní mohou zavařiti ložiska. Kromě toho je třeba stroj za účelem dodatečně náplně Staufferových maznic vždy zastaviti.

Při stanovení spotřeby veškerého strojního oleje pro vnější části stroje postupuje se takto:

Veškeré mazací nádoby stroje naplní se až k určité známce olejem. Po jisté odměřené době bude olej podle toho, jak jsou nařízeny maznice, v nich klesati. Na to naplní se z přesně odvážené konve s olejem všechny maznice až k určité známce a spotřeba oleje v odměřené době je dána rozdílem dřívější váhy konve a nynější váhy konve. To platí také pro všechny stroje, které jsou opatřeny některým ze shora uvedených systémů mazání.

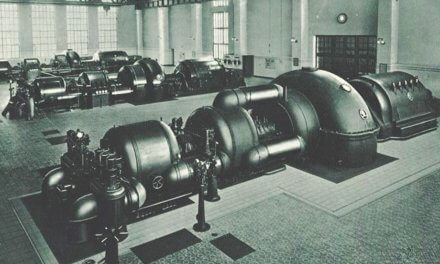

Mazání parních turbín

Mazání parních turbín je jedním z nejzajímavějších problémů mazací techniky. Snad na žádný olej nejsou kladeny tak vysoké požadavky, jako na oleje turbínové. Turbínový olej musí po dobu mnoha měsíců ba i někdy i po několik roků cirkulací nejen mazati ložiska turbíny, nýbrž také stejnoměrně chladiti, s vodou nesmí se však na žádný pád emulgovati, nesmí pěniti, od vody musí se lehce odlučovati a klásti odpor neustálé změně teploty. V tomto směru mají jednotlivé turbínové závody (elektrárny) příslušné předpisy. Mazání děje se u malých turbín kroužkovými ložisky, u větších a velikých turbín cirkulací. U parních turbín rozeznáváme dvojí cirkulační mazání:

- Cirkulační mazání „bez tlaku“

- Cirkulační mazání tlakové

Při mazání „bez tlaku“ stéká olej z nádrže výše umístěné do turbínových ložisek a odtud je opět čerpán olejovou pumpou přes filtr a chladič opět do olejové nádržky.

Při tlakovém systému děje se cirkulace na cestě z nádrže k ložiskům pod tlakem pumpy. Mezi pumpou a olejovým filtrem je vždy zařazen chladič oleje. Ložiska turbíny jsou obyčejně vždy horká. Zde se vyskytuje nejen teplota vzbuzená třením, nýbrž také teplem, přiváděným podél hřídele z turbínového pouzdra, v němž hřídel přichází přímo do styku s přehřátou parou. Teploty na ložiskách obnášejí obyčejně 50 až 70°. Olej s vyšší mazavostí, který má současně dostatečnou schopnost chladící, udržuje ložisko pokud možno při spodní hranici této teploty. Stoupá-li teplota ložisek, tu je dlužno příčinu toho obyčejně hledati v chladiči; proto doporučuje se do přívodu oleje, do chladiče, jakož i do jeho odvodné trubky zapnouti teploměr, aby mohl býti měřen rozdíl teploty oleje při vstupu a výstupu oleje z chladiče.

Nejvíce obtíží vyskytuje se následkem netěsnosti olejového potrubí v chladiči tím, že do potrubí je nasávána voda. Oběhová rychlost oleje cirkulačním systémem je velmi značná, ačkoliv olejová pumpa pracuje s menším počtem obrátek, nežli turbína. Doba cirkulace pro jednu olejovou náplň systému, obsahující 8 až 10 sudů, trvá jen několik minut; za použití špatného oleje nebo za přítomnosti vody či dále při vysokých teplotách se může přihoditi zmýdelnění oleje. Ucpání olejových potrubí v takových případech není vzácností a jeho následkem bývá několikadenní zastavení turbíny. V evropských strojírnách naráží se při stavbě těchto cirkulačních systémů často na obtíže. V Evropě staví se veskrze turbíny, jichž olejová nádržka jímá maximálně 12 sudů oleje. Olej je proháněn ve dne v noci úžasnou rychlostí cirkulačním systémem a nemá žádného klidu. Aby se životaschopnost oleje zvětšila, je třeba větších olejových nádrží, které zpravidla investici celého zařízení značně zvyšují. V tomto směru jsou američtí konstruktéři velkorysí; již pro turbíny střední velikosti staví se nádrže o obsahu 90 sudů oleje nebo se přičleňuje k turbíně více malých nádrží, které turbínu střídavě napájejí a tak olej dostane se snáze do klidu. Také existují dokonce turbíny, které pracují bez olejové nádržky.

Mazání explosivních motorů

Mazání válců výbušných motorů děje se olejovými lisy přímo do válců, nebo přívodem oleje pomocí kapacích mazniček na píst, po případě mazáním vstřikovým. Obyčejně se zde maže jak válec, tak i vnější části motoru týmž olejem. K tomu cíli používá se těžkého strojního oleje, od něhož se především vyžaduje, aby v případě, že má ve válci shořeti, shořel úplně a nezůstavil žádných zbytků. Zpravidla olej neshoří, ba ani ne u Dieslových motorů, kde se vyskytují teploty ca 1100° C, shoří toliko přebytečný olej, zatím co olej, který na stěnách válce lpí, následkem chlazení válců zápalné teploty ani nedosáhne. Je tudíž také i zde redukce spotřeby válcového oleje výhodná a hospodárná, při čemž se docílí ještě další výhody, že se zabraňuje znečištění důležitých částí (svíček), výbušných motorů. To platí též i pro motory automobilové a letadlové, tyto jsou však ohledně kvality oleje choulostivé. Výrobcové miner. olejů vyrábějí pro jednotlivé typy těchto motorů speciální oleje a předpisují pro každý typ určitý olej, jehož vhodnost je věcí zkušenosti, při čemž se dodavatel opírá hlavně o pokusy, které jsou ve spec. oleji v jednotlivých automobilových továrnách známými odborníky prováděny. V nejnovější době používá se k mazání automobilů minerálních olejů compoudovaných s oleji vegetabilními, které se výborně osvědčily jakožto náhražek oleje ricinového a jsou převážně používány k závodům.

Vodní turbíny

Vodní turbíny mažou se většinou těžkým strojním olejem, nebo také konsistentním tukem, při čemž olej, nebo konsistentní tuk se převádí k nožním ložiskům, jsou-li tato zařízena, pod tlakem. Tam, kde se vyžaduje zvláště dobrá kvalita oleje, používá se k mazání ložisek vodních turbín i automobilového oleje.

Různé jiné stroje

Na mnohé pracovní stroje jsou co do kvality oleje kladeny zvláštní požadavky. Sem spadají v prvé řadě stroje přádelnické. Vřetena přadacích strojů obíhají s počtem asi 12.000 obrátek za minutu. Moderní vřetena jsou obyčejně opatřena kuličkovými ložisky, která běhají v olejové lázni. K tomu účelu uvádí se do obchodu speciální oleje (tak zvané oleje vřetenové), jichž stačí náprstková náplň, aby vydržely mazati jedno vřeteno podle kvality oleje až po dobu 5000 hodin. Tyto oleje se používají také k mazání separátorů mléka a v průmyslu cukrovarnickém. Také zde byla provedena celá řada měření třecích teplot, jakož i měření dynamometrických a výsledek zanesen byl pro jednotlivé oleje do diagramů.

Tam, kde se může přihoditi vystříknutí oleje na zboží, vyžadují se i lehké oleje zmýdelnitelné vodou, aby případně vzniklé skvrny mohly býti vodou vyprány.

Mazání kompresorů

Mazání kompresorů provádí se podobným způsobem, jako u parních strojů a spalovacích motorů. Tak jako u parních strojů je pro volbu oleje směrodatnou atmosféra páry a výše teploty, a u explosivních válců spalování, po případě náhlý spád teploty, je třeba u válců kompressorů přede vším dbáti vysokého tlaku, pod nímž je stlačován vzduch, po případě plyn, jenž se má komprimovati, jakož i stoupání teploty, které je s tím spojeno. Také zde se válec chladí. Vzdor tomu je třeba normálně počítati s teplotami 100 až 150° C; vyšší teploty se vyskytují (až 500°), když například selže ventil.

Důležitým činitelem je zde redukce přívodu oleje, neboť při přemazaných válcích může se při olejích při nízkém bodu vzplanutí snadno přihoditi explose, ježto například při vzdušných kompresorech vzduch na olej silně oxidačně působí, při čemž se tvoří směsi lehce prchlavých rozkladných produktů oleje, které se pak zapálí. Ze špatných olejů vylučuje se asfalt a koks, které mohou vyvolati poruchy. Pro vícestupňové kompressory, které stlačují až pod tlakem 150 atm., je nezbytné třeba dáti oleje o vysokém bodu vzplanutí. Pro ventilové kompressory hodí se lépe lehčí, pro šoupátkové kompressory těžší oleje. Kompressory chladících strojů vyžadují k svému mazání vřetenových olejů a kromobyčejně nízkém bodu tuhnutí a tyto musí býti k tomuto účelu zvláště dobře rafinovány, ježto přicházejí do styku s amoniakem a následkem možnosti zmýdelnění vyvolávají poruchy. Chladící stroje, které pracují s kyselinou siřičitou, začasté nevyžadují žádného mazání vůbec, ježto tekutá kyselina siřičitá sama působí jako mazadlo. Jestliže se však tyto stroje přece mažou, tu je třeba používati jedině spec. olejů, které neobsahují žádných nenasycených, nebo aromatických uhlovodíků, ježto olej se jinak vlivem siřičité kyseliny rozkládá. Aby se tyto oleje od obyčejných vřetenových olejů mohly rozeznati, barví se obyčejně červeně.

Dle Götzeho spotřebují nízkotlakové kompressory o vzdušném tlaku 6 až 7 atm. válcového a kompresorového oleje pro parní a vzdušnou část 40 až 60 gr. oleje na 1000 m3 vzduchu. Vysokotlakové kompressory (150 až 200 atm.) vykazují celkovou spotřebu oleje 700 až 750 gr. na 1000 m3 vzduchu, při čemž jedině na parní a vzdušný válec připadá (500 až 550 gr. oleje.

Turbokompressory spotřebují asi 5 až 6 gr. oleje na 1000 m3 vzduchu. Při těchto používá se olej analogický oleji turbinovému.

Budiž výslovně podotčeno, že se zde popisují stručně toliko oleje, které výhradně slouží k mazání strojů; pomlčeno bylo o olejích pro jiné technické účele, jako na příklad oleje ku zpracování kůže atd., jakož i polotuhých mazadlech, které v praksi zaujímají jen podřadné postavení, jakož i o mazadlech náhražkových, které v poválečné době pozbyly jakéhokoliv významu.

Zmínky dojde zde jeden zajímavý mazací prostředek, kterého se dosud hojně používá, totiž grafit.

Názory o grafitu, jakožto mazadla, jsou rozličné. Začasté se tvrdí, že na příklad jemné grafitové destičky přilnou na ložiskové pánve a ucpou jemné póry částí strojů, čímž se stane povrch hladký a povlékne se vrstvou, která dobře odporuje vlivu teploty. Do obchodu přichází zvláštní druh grafitu, označený názvem vločkový grafit, jehož jedině lze k tomuto účelu použíti. Avšak i tento grafit obsahuje většinou brusné součásti, jako křemen, slídu a podobně, a může tudíž působiti spíše škodlivě, než užitečně. Nehledě k tomu, že má vysokou spec. váhu, která jeho míšení s olejem značně ztěžuje, vyžaduje tento druh mazání zvláštních nádrží, které směs oleje s grafitem neustále rozmíchávají. Kromě toho vyskytuje se nebezpečí, že se mazací zařízení a přívodné trubky snadno ucpou. Lze tudíž vločkového grafitu s prospěchem použíti toliko pro zabíhání stroje.

Mísiti válcový olej s grafitem nedoporučuje se již z toho důvodu, že rafinerie dodávají válcové oleje pro svůj účel úplně vhodné, s přísadou grafitu se mazavost spíše zmenší. Tím však není řečeno, že by mazání grafitem nemělo žádné budoucnosti. Jak již z počátku bylo zmíněno, je stavba vysokotlakových parních strojů o více jak 60 atm. tlaku dnes již jen otázkou času. Při takových strojích není již mazání čistě jen minerálnímo oleji více aktuálním, ježto tyto uvedenému účelu nebudou s to vyhověti a bude tudíž třeba sáhnouti k náhražkám. Pro ten problém má v prvé řadě budoucnost grafit a emulse válcových olejů, kterých se již dnes částečně používá.

Otázka mazání a moderních poznatků s tím spojených jest příliš obsáhlá, než, aby mohla býti v tak krátké kapitole vyčerpána. V prvé řadě zasloužila by zmínky nová, jednoduchá a universální metoda zkoušení mazadel, která byla vypracována Dr. Richardem Dallwitz-Wwegnerem a uveřejněna v různých odborných časopisech. Metoda ta skýtá pomůcku pomocí jíž je možno učiniti si skutečně správný názor o poměrné mazavosti olejů.

Ing. F. Holley – Dr. B. Brauner, Triumf techniky 1925